一种难熔高熵合金粉末及其制备方法

本发明涉及金属材料,具体为一种难熔高熵合金粉末及其制备方法。

背景技术:

1、现代航空航天、核反应堆、武器装备、燃气轮等耐高温领域的快速发展使得对高温结构材料性能要求越来越苛刻,但以镍基合金为代表的传统合金的性能已经趋于瓶颈,亟需颠覆性的新型合金设计理念。难熔高熵合金打破传统合金以一种或两种合金元素为主的理念,将多种高熔点元素组合在一起,具有更好的高温强度、抗高温软化能力、耐腐蚀、抗辐照性能,成为发展新型高温高强结构材料的新方向和新思路。但目前的研究尚处在初级阶段,合金成分设计有待进一步完善,且多数合金性能单一,存在室温脆性、合金密度大、高温抗氧化性低等问题。且目前成分设计难度大:难熔高熵合金由多种元素组成,在材料成分设计上需要考虑到多种元素的比例、不同元素的原子半径及相互作用等问题,对于新型难熔高熵合金的设计和优化需要进行大量的实验及理论计算。

2、目前国内制备难熔高熵合金的方法大多(>90%)采用熔炼法。但成分的复杂性和不同成分之间巨大的熔点差距,使得通过熔炼法制备的难熔高熵合金中低熔点元素大量的挥发和损失,极易产生明显的元素偏析,同时也容易给合金中带来气孔和疏松等缺陷。且熔炼法的合金的配料、机加工过程较为繁琐,制备外形不规则,尺寸受限。粉末冶金法作为一种先进的、成熟的工艺成形方法,具有近净成型、几乎无成分偏析、晶粒细小均匀且无各向异性的特点,可大批量成形并且几乎不需要后续机加工等特点,在制备元素均匀化和大尺寸、异形构件成型方面具有显著优势。粉末冶金法制备难熔高熵合金的难点:粉末制备控制难度大,难熔高熵合金是均匀、细小粉末组成的也很重要。在使用球磨等工艺时,较长时间的机械活化处理对于确保体系混合是必需的。但是,机械搅拌和碾磨过程可能会导致粉末表面氧化或污染,从而影响高熵合金的抗氧化性和力学性能。同时,粉末原材料要求较高,成本昂贵。合金化过程的控制难度大,通常采用无氧条件下高温烧结法或放电等离子体烧结法来制备高熵合金。然而,在这些制备方法中,烧结条件对高熵合金的成分、组织和性能具有很大影响。过高或过低的温度、不合适的保温时间以及气氛控制等因素都会导致成分的失重从而降低其性能。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种难熔高熵合金粉末及其制备方法。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种难熔高熵合金粉末,以原子百分比计,由5~35%的al、5~35%的cr、5~35%的nb中的任意两种和5~35%的ti、5~35%的zr、5~35%的mo组成。

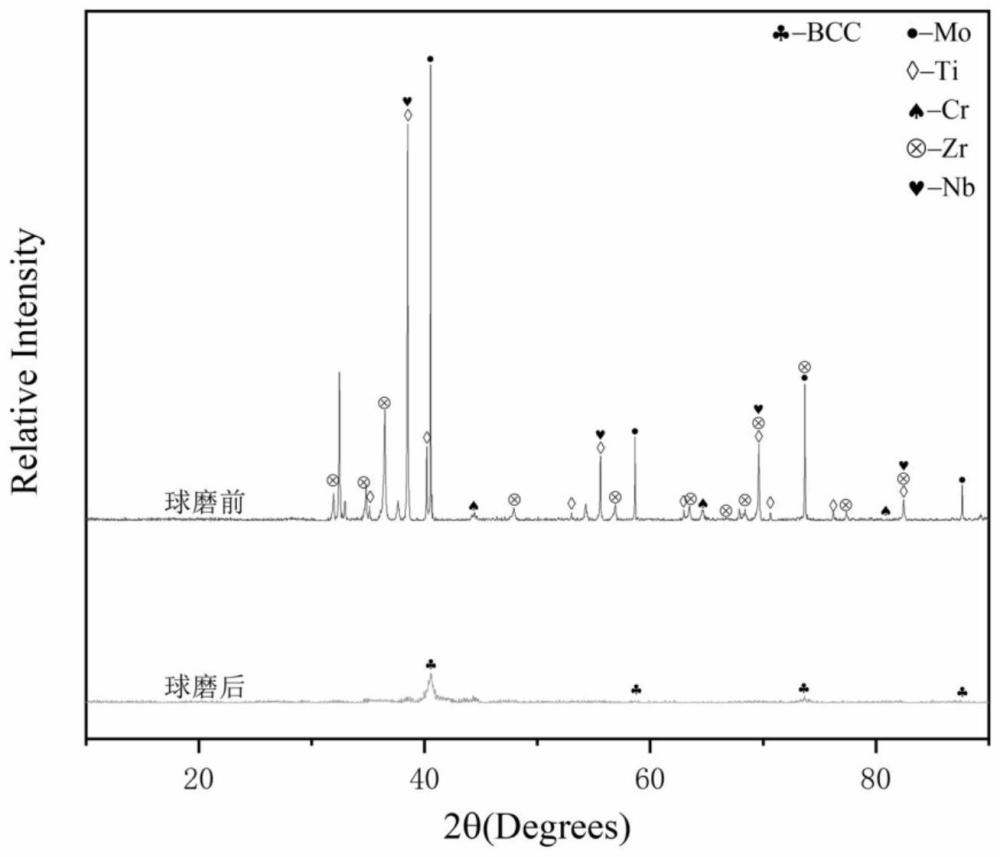

4、作为本发明所述的一种难熔高熵合金粉末的优选方案,其中:所述难熔高熵合金粉末主要为体心立方结构,还包括部分密排六方结构,粉末粒径<10μm。

5、为解决上述技术问题,根据本发明的另一个方面,本发明提供了如下技术方案:

6、一种上述的难熔高熵合金粉末的制备方法,包括如下步骤:

7、s1、取各元素单质块体进行预处理后破碎碾磨过筛得到各元素单质粉末;

8、s2、按照合金成分配比取各元素单质粉末,在混料机中初步混合得到初步混合料;

9、s3、将初步混合料、湿磨溶剂以及磨球加入球磨罐中,抽真空后进行高能球磨得到难熔高熵合金粉末;

10、s4、将难熔高熵合金粉末在干燥箱中干燥后碾磨,过筛得到难熔高熵合金粉末。

11、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s1中,单质块体的纯度≥99.5%,单质粉末的粒径<45μm。

12、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s1中,预处理包括:用砂轮机将单质块体的表面氧化皮打磨干净,然后将其放入盛有无水乙醇的烧杯中,用超声波处理;待单质块体的表面杂质、污垢去除干净后,置于烘干箱中烘干。

13、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s1中,超声波处理的时间为30~60min。

14、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s1中,烘干过程在干燥箱中真空进行,真空度≤1×10-3pa,干燥时间为5~10h。

15、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s2中,混料机为三维混料机,在真空下进行混合,真空度≤1×10-3pa,混合时间为1~5h。

16、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s3中,湿磨溶剂为无水乙醇和/或正庚烷和/或丙酮,初步混合料和湿磨溶剂的固液比为100g:(20~100)ml。

17、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s3中,磨球为不同尺寸的不锈钢球,所述不锈钢球的直径分别为20mm、10mm、6mm,其质量比为(0.5~10):(0.5~10):1。

18、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s3中,高能球磨采用全方位行星球磨机,球料比为5~20:1,抽真空后真空度≤1×10-3pa,大盘转速为200~400r/min,球磨罐转速为200~400r/min,大盘翻转速度为0.5~2r/min,球磨时间为30~100h。

19、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s3中,高能球磨时每隔5h将球磨罐取出,在惰性气体保护下将罐体包括内壁、罐盖的位置的粉末刮入罐底,使粉末进行充分合金化。

20、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s4中,干燥过程在干燥箱中真空进行,真空度≤1×10-3pa,干燥时间为5~10h。

21、作为本发明所述的难熔高熵合金粉末的制备方法的优选方案,其中:所述步骤s4中,过筛采用325~400目筛网。

22、本发明的有益效果如下:

23、本发明提出一种难熔高熵合金粉末及其制备方法,难熔高熵合金粉末由al、cr、nb中的任意两种和ti、zr、mo组成,难熔高熵合金粉末为体心立方结构;本发明采用高能球磨的方式,通过各元素的固态扩散,实现低温度下高熔点金属之间的合金化,避免熔化难熔金属材料,降低了杂质侵入率,具有制备方法步骤简单、成分易调控、生产效率较高的优点,制备出的难熔高熵合金粉末为近球形,粉末粒径可控(<10μm),成本较低,便于大规模工业化应用。

技术特征:

1.一种难熔高熵合金粉末,其特征在于,以原子百分比计,由5~35%的al、5~35%的cr、5~35%的nb中的任意两种和5~35%的ti、5~35%的zr、5~35%的mo组成。

2.根据权利要求1所述的难熔高熵合金粉末,其特征在于,所述难熔高熵合金粉末包括体心立方结构,粉末粒径<10μm。

3.一种权利要求1或2所述的难熔高熵合金粉末的制备方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的难熔高熵合金粉末的制备方法,其特征在于,所述步骤s1中,单质块体的纯度≥99.5%,单质粉末的粒径<45μm。

5.根据权利要求3所述的难熔高熵合金粉末的制备方法,其特征在于,所述步骤s2中,混料机为三维混料机,在真空下进行混合,真空度≤1×10-3pa,混合时间为1~5h。

6.根据权利要求3所述的难熔高熵合金粉末的制备方法,其特征在于,所述步骤s3中,湿磨溶剂为无水乙醇和/或正庚烷和/或丙酮,初步混合料和湿磨溶剂的固液比为100g:(20~100)ml。

7.根据权利要求3所述的难熔高熵合金粉末的制备方法,其特征在于,所述步骤s3中,磨球为不同尺寸的不锈钢球,所述不锈钢球的直径分别为20mm、10mm、6mm,其质量比为(0.5~10):(0.5~10):1。

8.根据权利要求3所述的难熔高熵合金粉末的制备方法,其特征在于,所述步骤s3中,高能球磨采用全方位行星球磨机,球料比为5~20:1,抽真空后真空度≤1×10-3pa,大盘转速为200~400r/min,球磨罐转速为200~400r/min,大盘翻转速度为0.5~2r/min,球磨时间为30~100h。

9.根据权利要求3所述的难熔高熵合金粉末的制备方法,其特征在于,所述步骤s4中,干燥过程在干燥箱中真空进行,真空度≤1×10-3pa,干燥时间为5~10h。

10.根据权利要求3所述的难熔高熵合金粉末的制备方法,其特征在于,所述步骤s4中,过筛采用325~400目筛网。

技术总结

本发明属于金属材料技术领域,具体为一种难熔高熵合金粉末及其制备方法,难熔高熵合金粉末由Al、Cr、Nb中的任意两种和Ti、Zr、Mo组成,难熔高熵合金粉末主要为体心立方结构;本发明采用高能球磨的方式,通过各元素的固态扩散,实现低温度下高熔点金属之间的合金化,避免熔化难熔金属材料,降低了杂质侵入率,具有制备方法步骤简单、成分易调控、生产效率较高的优点,制备出的难熔高熵合金粉末为近球形,粉末粒径可控(<10μm),成本较低,便于大规模工业化应用。

技术研发人员:胡平,华兴江,骆娇,孙瑞妍,储祁佳,王琎,韩嘉彧

受保护的技术使用者:西安建筑科技大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!