一种高效去除铝材表面纹路的技术方法与流程

本发明涉及铝型材表面加工,具体为一种高效去除铝材表面纹路的技术方法。

背景技术:

1、铝型材通常经过热挤压加工得到,铝型材的金属流由于经过挤压模具的导流腔和工作带成型作用,得到表面平滑的铝型材表面,但是挤压模具的导流腔和工作带在经过长时间热挤压工作后,会出现磨损或者粘铝的现象;或者挤压模具在前一次挤压结束后并未得到良好的打磨和修理;此时挤出的铝型材表面就会出现纵向的挤压纹路,轻则在反光观察时有明显的纵向颜色区别,严重的时候甚至会有凹凸手感,严重影响了铝型材的表面外观质量。特别在铝型材经过氧化处理后,挤压纹路更加明显,难以消除。

2、通常,要想获得表面光洁无挤压纹的铝型材,除了对挤压模具进行细心抛光处理,挤压纹路出现时及时停止挤压生产等方式以外,还可以通过后期加工,利用打磨机或去纹机磨除铝型材表面纹路的方式进行二次处理。虽然关于铝型材表面刮擦处理的现有文献大多也采用刷擦转轮对铝型材表面进行去纹的方式进行处理。例如遇到挤压纹较深的铝型材,原本理想的方式是粗面打磨轮下压量更深,将挤压纹凹凸感完全消除后,再用细面抛光轮抛光,这样能较快的消除挤压纹,也不会使抛光轮快速损耗,铝型材去纹抛光作业得以一次完成。但是现有的抛光设备中,可打磨抛光深浅力度的调节功能较少,打磨抛光轮无法单独调节下压量等参数,进而无法实现对铝型材挤压纹的精准下压打磨。

技术实现思路

1、本发明的目的是提供一种高效去除铝材表面纹路的技术方法,用于铝型材表面打磨去纹抛光,可实现多组打磨轮抛光轮同时集成在一台设备中,且每组打磨抛光轮下压量、转速均可单独调节,通过摆动式打磨批量将多支铝型材一次完成打磨和抛光作业的效果。

2、为达到上述目的,本发明的技术方案如下:

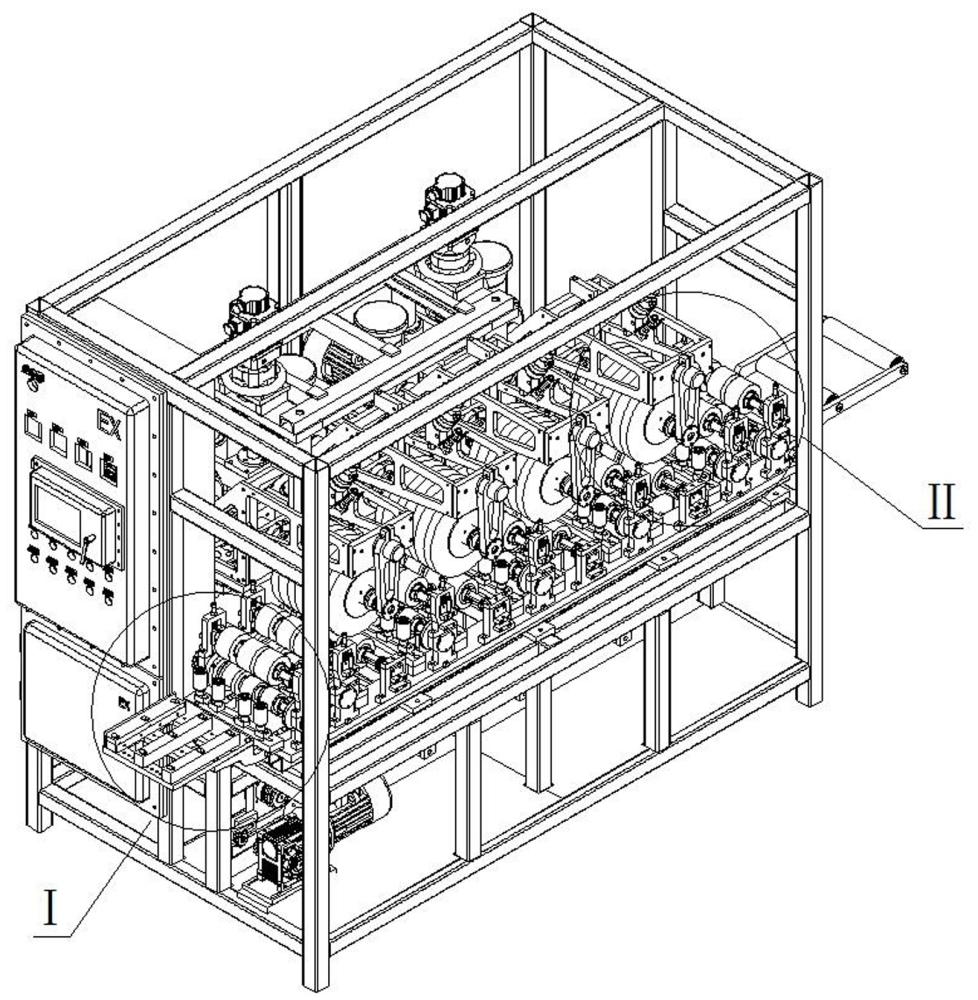

3、铝型材去纹抛光作业包括如下步骤:

4、(1)根据型材挤压纹的深浅和型材材料的类型,选择不同的打磨轮分别安装在多组打磨轮毂上;

5、(2)根据型材挤压纹的深浅,调整去纹抛光机各组打磨轮组下压量,然后开启设备,主动辊组和打磨轮组启动,将少量铝型材样品推入设备进行试磨;

6、(3)根据样品表面打磨的结果,对各组打磨轮组下压量进行二次调整,再次将铝型材样品推入设备进行试磨,反复调试下压量直至得到满意铝型材表面为止;

7、(4)操作工将多支待去纹抛光的铝型材放置在进料架上推入设备进行批量打磨,另一名操作工位于出料端接料。

8、所述去纹抛光机的机架上的工作面安装若干主动辊组,主动辊组上方部分匹配工作位上安装若干压料辊组,主动辊组上方另一部分匹配工作位上还对应安装若干打磨轮组,打磨轮组安装在轮架上,轮架安装在往复平台上,打磨轮组通过安装在往复平台上的打磨轮电机驱动。

9、主动辊组用于给铝型材提供底部的支撑外,还提供推进其前进的动力;压料辊组将铝型材与主动辊对压,使铝型材稳定输送在工作区域内;打磨轮组对行进的铝型材上表面进行往复打磨抛光。

10、所述往复平台有若干个,每个往复平台通过滑轨滑块与下方的承托平台滑动连接,承托平台底部通过轴承与传动轴连接,传动轴上还安装若干偏心轮机构,偏心轮机构一侧为推杆,推杆的末端通过万向球头与往复平台侧面的竖向连杆铰接,传动轴通过固定安装在承托平台一侧的往复电机驱动。

11、往复电机启动带动传动轴转动,偏心轮机构中间的偏心轮用平键固定在传动轴上,偏心轮的外圈一侧连接推杆一端,当偏心轮转动,外圈和推杆产生横向往复的推力和拉力,进而实现往复平台沿横向滑轨往复运动,最终打磨轮组能实现往复打磨铝型材上表面;通过往复打磨的作用,铝型材表面不同于普通拉丝表面,而是形成光亮光滑的均匀表面。

12、所述承托平台与导柱滑块固定连接,导柱滑块在导柱上滑动连接,导柱下端与机架固定连接,导柱上端与升降电机平台固定连接,升降电机安装在升降电机平台上,升降电机的输出轴与丝杆连接,丝杆与固定在承托平台上的丝杆螺母螺纹连接。

13、升降电机启动后,通过丝杆和丝杆螺母的传动作用,实现承托平台及承托平台上所有部件,往复电机及往复电机相关传动部件的升降;当铝型材表面挤压纹严重,需要加强对铝型材的打磨程度,则下降整个系统,使打磨轮更贴近铝型材表面,增加打磨量;当铝型材表面挤压纹轻微,则上升整个系统,使打磨轮轻微铝型材表面,减少打磨量;做到精准打磨。

14、所述承托平台为若干个,每个承托平台与一组升降电机、丝杆和导柱滑块对应,相邻承托平台对应的传动轴节段,中间通过伸缩万向连轴器进行连接;每个承托平台上对应的打磨轮组为不同材质的打磨轮。

15、万向连轴器既有伸缩功能,也有变向连轴的功能,通过伸缩万向连轴器的动态连接作用,单独操作一个升降电机也可以实现一个承托平台的单独升降,一个承托平台上连接的打磨轮为一种类型的打磨轮,由于打磨轮根据进给顺序分为由粗到细的打磨轮,最后一组打磨轮为细致的抛光轮。因此,操作工可以根据挤压纹的严重程度,单独调整任何一组打磨轮的下压程度进行打磨,做到精确分区调整。

16、所述轮架顶部安装光蜡喷头。喷头向打磨轮喷出抛光蜡,增加铝型材打磨的光亮程度。

17、所述主动辊组的辊轴末端安装齿轮,齿轮与机架下方的传动齿轮组通过回廊式链条进行连接传动,链条通过安装在机架底部的推料电机驱动。推料电机启动后,带动链条走动,进而实现所有主动辊的齿轮跟随一起同步同速转动。

18、所述主动辊组的两侧安装若干竖向的导向辊组。导向辊组用于导正铝型材的行进方向不歪斜。

19、所述机架的前后端分别设置进料架和出料架。进料架和出料架方便操作工进料出料时的支撑进出料。其中进料架上设置若干个纵向隔垫,每支铝型材对应隔垫中间的空间,利于批量导向进料。

20、本发明的优点:

21、1、本发明可同时进行多支铝型材去纹抛光操作,高效快捷;10-280mm宽度范围内,可并排同时加工多支铝型材。

22、2、根据铝材的表面要求,通过调节多组打磨抛光轮的粗糙度、下压量、抛光轮转速实现铝材表面高光、中光、低光等不同镜面状态;每组打磨轮均可单独调节下压量,根据不同铝型材挤压纹的深浅,单独调整每种打磨轮的下压量实现打磨量精准调节。

23、3、可实现铝型材不同高度尺寸的调节,高度调节范围15-80mm,适用范围广泛。

24、4、本发明可实现横向摆动式打磨作业,打磨效果更均匀。

25、5、本发明设备结构紧凑,占地面积小,节省生产车间空间。

26、6、本发明的打磨抛光机还可以任意拓展多组打磨轮,或者其他打磨设备上使用,应用范围广泛。

技术特征:

1.一种高效去除铝材表面纹路的技术方法,其特征在于,包括如下步骤:

2.根据权利要求1所述高效去除铝材表面纹路的技术方法,其特征在于:所述去纹抛光机的机架上的工作面安装若干主动辊组(21),主动辊组(21)上方部分匹配工作位上安装若干压料辊组(3),主动辊组(21)上方另一部分匹配工作位上还对应安装若干打磨轮组(51),打磨轮组(51)安装在轮架(52)上,轮架(52)安装在往复平台(54)上,打磨轮组(51)通过安装在往复平台(54)上的打磨轮电机(53)驱动。

3.根据权利要求2所述高效去除铝材表面纹路的技术方法,其特征在于:所述往复平台(54)有若干个,每个往复平台(54)通过滑轨滑块与下方的承托平台(66)滑动连接,承托平台(66)底部通过轴承与传动轴(62)连接,传动轴(62)上还安装若干偏心轮机构(64),偏心轮机构(64)一侧为推杆(65),推杆(65)的末端通过万向球头与往复平台(54)侧面的竖向连杆铰接,传动轴(62)通过固定安装在承托平台(66)一侧的往复电机(61)驱动。

4.根据权利要求3所述高效去除铝材表面纹路的技术方法,其特征在于:所述承托平台(66)与导柱滑块(73)固定连接,导柱滑块(73)在导柱(72)上滑动连接,导柱(72)下端与机架固定连接,导柱(72)上端与升降电机平台(74)固定连接,升降电机(71)安装在升降电机平台(74)上,升降电机(71)的输出轴与丝杆(34)连接,丝杆(34)与固定在承托平台(66)上的丝杆螺母螺纹连接。

5.根据权利要求4所述高效去除铝材表面纹路的技术方法,其特征在于:所述承托平台(66)为若干个,每个承托平台(66)与一组升降电机(71)、丝杆(34)和导柱滑块(73)对应,相邻承托平台(66)对应的传动轴(62)节段,中间通过伸缩万向连轴器(63)进行连接;每个承托平台(66)上对应的打磨轮组(51)为不同材质的打磨轮。

6.根据权利要求2所述批量铝型材表面去纹抛光一体设备,其特征在于:所述轮架(52)顶部安装光蜡喷头(55)。

7.根据权利要求2所述高效去除铝材表面纹路的技术方法,其特征在于:所述主动辊组(21)的辊轴末端安装齿轮,齿轮与机架下方的传动齿轮组(23)通过回廊式链条进行连接传动,链条通过安装在机架底部的推料电机(22)驱动。

8.根据权利要求2所述高效去除铝材表面纹路的技术方法,其特征在于:所述主动辊组(21)的两侧安装若干竖向的导向辊组(12)。

9.根据权利要求2所述高效去除铝材表面纹路的技术方法,其特征在于:所述机架的前后端分别设置进料架(11)和出料架(4)。

技术总结

一种高效去除铝材表面纹路的技术方法,利用去纹抛光机上可单独调节下压量的各组打磨抛光轮,精准调节下压量后进行铝型材去纹抛光操作一次完成。本发明用于铝型材表面打磨去纹抛光,可实现快速高效将多支铝型材一次完成打磨和抛光作业的效果。

技术研发人员:莫凯,李智,黄霄,黄守治,龙苗,罗培旭,钟培昉,李家贵,潘文,覃永瀚,黄艳贞

受保护的技术使用者:广西天恒汽车部件制造股份有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!