一种增材制造方法和设备与流程

本发明涉及增材制造的,尤其涉及一种增材制造方法和设备。

背景技术:

1、选区激光熔化(selective laser melting,slm)是一种能直接制造终端、近终端金属产品的新型3d打印(3d printing)技术,具有成形周期短、成形构件精度高和性能好、材料利用率高、制造成本低等优势,在航空航天领域得到广泛应用。该技术选用激光作为能量源,按照三维cad切片模型中规划好的路径在金属高温合金粉末床层进行逐层扫描,扫描过的金属高温合金粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件。

2、基于其逐层熔覆成形特征,slm技术具有特有的台阶及粘粉效应,使得slm成形零件表面质量较差,粗糙度在10~45μm范围,一些装配面需经过机械精加工实现装备尺寸精度,而对于机械加工不到的内腔流道及薄壁外表面位置,表面较粗糙会损坏成形构件力学及服役性能,因此需要进行slm成形参数调控优化,实现竖直面粗糙度值5.5μm,悬垂下表面15μm,降低slm成形构件非加工及难加工结构表面粗糙度,降低后加工生产成本,提高航空航天金属构件服役性能。

3、因此,如何使增材制造的高温合金部件兼顾构件性能和粗糙度要求,是目前亟待解决的技术问题。

技术实现思路

1、本发明提供的一种增材制造方法和设备,能够使增材制造的高温合金部件兼顾构件性能和粗糙度要求。

2、本发明实施例提供了以下方案:

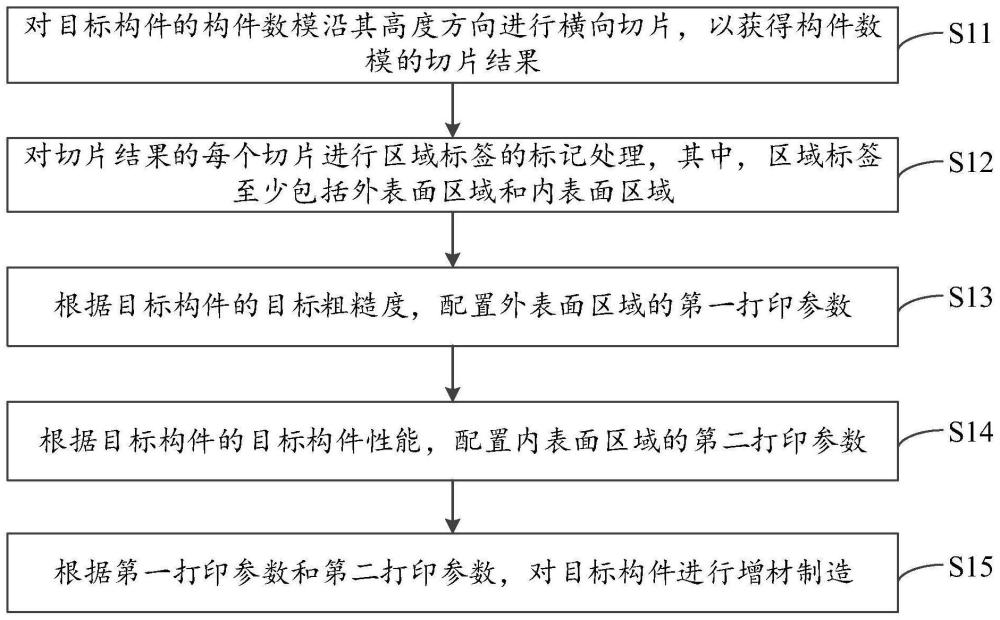

3、第一方面,本发明实施例提供了一种增材制造方法,应用于高温合金的目标构件进行增材制造,方法包括:

4、对目标构件的构件数模沿其高度方向进行横向切片,以获得构件数模的切片结果;

5、对切片结果的每个切片进行区域标签的标记处理,其中,区域标签至少包括外表面区域和内表面区域;

6、根据目标构件的目标粗糙度,配置外表面区域的第一打印参数;

7、根据目标构件的目标构件性能,配置内表面区域的第二打印参数;

8、根据第一打印参数和第二打印参数,对目标构件进行增材制造。

9、在一种可选的实施例中,外表面区域包括上表面区域、下表面区域和外侧区域;对切片结果的每个切片进行区域标签的标记处理,包括:

10、确定当前切片所处构件数模的构件位置;

11、当构件位置为顶部时,将当前切片标记为上表面区域;

12、当构件位置为底部时,将当前切片标记为下表面区域;

13、当构件位置为中部时,将当前切片与相邻切片的重叠区域标记为内表面区域,未重叠区域标记为外侧区域。

14、在一种可选的实施例中,将当前切片与相邻切片的重叠区域标记为内表面区域,未重叠区域标记为外侧区域之后,方法还包括:

15、在内表面区域和外侧区域之间标记过渡区域,并配置过渡区域对应的打印参数。

16、在一种可选的实施例中,外表面区域包括下表面区域和上表面区域;根据目标构件的目标粗糙度,配置外表面区域的第一打印参数,包括:

17、在目标粗糙度小于或等于5μm时,配置下表面区域的外轮廓激光功率为70~90w、扫描速度1400~1800mm/s;次轮廓激光功率为135~155w、扫描速度1300~1500mm/s、次轮廓扫描为一次;

18、配置上表面区域的外轮廓激光功率为70~90w、扫描速度700~900mm/s;次轮廓激光功率为128~148w、扫描速度450~550mm/s、次轮廓扫描为一次。

19、在一种可选的实施例中,根据第一打印参数和第二打印参数,对目标构件进行增材制造之前,方法还包括:

20、对构件数模配置支撑结构,其中,支撑结构包括垂直结构和与水平面呈预设角度的悬垂结构;

21、对支撑结构配置第一打印参数。

22、在一种可选的实施例中,根据第一打印参数和第二打印参数,对目标构件进行增材制造之前,方法还包括:

23、对构件数模的支撑结构配置第一打印参数,并进行增材制造;

24、若支撑结构在第一打印参数下打印的表面粗糙度大于目标粗糙度时,根据第一打印参数的预设范围更新第一打印参数。

25、在一种可选的实施例中,根据第一打印参数和第二打印参数,对目标构件进行增材制造,包括:

26、控制柔性刮刀将粒径为35~53μm的高温合金粉末在待扫描区域铺设预设厚度;

27、在待扫描区域为外表面区域时,根据第一打印参数进行增材制造;

28、在待扫描区域为内表面区域时,根据第二打印参数进行增材制造。

29、在一种可选的实施例中,外表面区域包括下表面区域和上表面区域;在待扫描区域为外表面区域时,根据第一打印参数进行增材制造,包括:

30、在待扫描区域为下表面区域时,控制激光扫描间距为0.05mm、扫描路径为无图案填充、激光扫描方式为单填充、下表面扫面层数为4层,不重熔、激光光斑直径0.1mm进行增材制造;

31、在待扫描区域为上表面区域时,控制激光扫描间距为0.09mm、扫描路径为无图案填充、激光扫描方式为单填充、上表面扫面层数为2层,不重熔、激光光斑直径0.1mm进行增材制造。

32、在一种可选的实施例中,对目标构件的构件数模沿其高度方向进行横向切片,以获得构件数模的切片结果,包括:

33、将构件数模导入切片工具,配置切片工具的模型切片厚度为0.04mm,修复选项为最大空隙填充0.2mm,并开启空隙填充、轮廓优化;

34、根据切片工具的输出结果,获得构件数模的切片结果。

35、第二方面,本发明实施例还提供了一种增材制造设备,增材制造设备经第一方面任一方法对高温合金的目标构件进行增材制造。

36、本发明的一种增材制造方法和设备与现有技术相比,具有以下优点:

37、本发明的增材制造方法,通过对目标构件的构件数模沿其高度方向进行横向切片,以获得构件数模的切片结果,对切片结果的每个切片进行区域标签的标记处理,由于区域标签至少包括外表面区域和内表面区域,可以有效区分目标构件的内部和外表面,根据目标构件的目标粗糙度,配置外表面区域的第一打印参数;根据目标构件的目标构件性能,配置内表面区域的第二打印参数;根据第一打印参数和第二打印参数,对目标构件进行增材制造。该方法对打印表面进行区分,并配置对应的打印参数,使目标构件的内部满足增材制造的目标构件性能,目标构件的外表面达到增材制造的目标粗糙度,进而能够使增材制造的高温合金部件兼顾构件性能和粗糙度要求。

技术特征:

1.一种增材制造方法,其特征在于,应用于高温合金的目标构件进行增材制造,所述方法包括:

2.根据权利要求1所述的增材制造方法,其特征在于,所述外表面区域包括上表面区域、下表面区域和外侧区域;所述对所述切片结果的每个切片进行区域标签的标记处理,包括:

3.根据权利要求2所述的增材制造方法,其特征在于,所述将所述当前切片与相邻切片的重叠区域标记为所述内表面区域,未重叠区域标记为所述外侧区域之后,所述方法还包括:

4.根据权利要求1所述的增材制造方法,其特征在于,所述外表面区域包括下表面区域和上表面区域;所述根据所述目标构件的目标粗糙度,配置所述外表面区域的第一打印参数,包括:

5.根据权利要求1所述的增材制造方法,其特征在于,所述根据所述第一打印参数和所述第二打印参数,对所述目标构件进行增材制造之前,所述方法还包括:

6.根据权利要求1所述的增材制造方法,其特征在于,所述根据所述第一打印参数和所述第二打印参数,对所述目标构件进行增材制造之前,所述方法还包括:

7.根据权利要求1所述的增材制造方法,其特征在于,所述根据所述第一打印参数和所述第二打印参数,对所述目标构件进行增材制造,包括:

8.根据权利要求7所述的增材制造方法,其特征在于,所述外表面区域包括下表面区域和上表面区域;所述在所述待扫描区域为所述外表面区域时,根据所述第一打印参数进行增材制造,包括:

9.根据权利要求1所述的增材制造方法,其特征在于,所述对所述目标构件的构件数模沿其高度方向进行横向切片,以获得所述构件数模的切片结果,包括:

10.一种增材制造设备,其特征在于,所述设备经权利要求1-9任一所述的方法对高温合金的目标构件进行增材制造。

技术总结

本发明公开了一种增材制造方法和设备,涉及增材制造的技术领域。制造方法通过对目标构件的构件数模沿其高度方向进行横向切片,以获得构件数模的切片结果,对切片结果的每个切片进行区域标签的标记处理,区域标签包括外表面区域和内表面区域,根据目标构件的目标粗糙度,配置外表面区域的第一打印参数;根据目标构件的目标构件性能,配置内表面区域的第二打印参数;根据第一打印参数和第二打印参数,对目标构件进行增材制造。该方法对打印表面进行区分,并配置对应的打印参数,使目标构件的内部满足增材制造的目标构件性能,目标构件的外表面达到增材制造的目标粗糙度,进而能够使增材制造的高温合金部件兼顾构件性能和粗糙度要求。

技术研发人员:亢红伟,李春光,王维新,季兆山,何磊,刘新宇,裴妍娜,罗静

受保护的技术使用者:湖北三江航天红阳机电有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!