一种铜刻蚀液的制备方法与应用

本发明属于半导体刻蚀,具体涉及一种铜刻蚀液的制备方法与应用。

背景技术:

1、在半导体工艺中,图形化工艺是其中最重要的工艺之一,它是用来在晶圆内和表面层上建立图形的工艺过程,这些图形根据集成电路中物理器件的不同要求来确定其尺寸和位置。图形化工艺还包括光刻、光掩模、掩模、去除氧化膜、去除金属膜和微光刻等。其中,光刻工艺是最重要的图形转移工艺,通过光刻工艺把图像从掩模版转移到晶圆表面需要多个步骤来完成,最常用的光刻工艺流程是光刻十步法工艺流程,主要包括清洗-涂胶-前烘-曝光-显影-后烘-刻蚀-去胶等工艺流程。

2、刻蚀是通过光刻胶暴露区域来去掉晶圆最表层的工艺,在刻蚀之后,图形就会被永久地转移到晶圆的表层。刻蚀工艺又分为湿法刻蚀和干法刻蚀,湿法刻蚀是利用合适的化学试剂将未被光刻胶保护的晶圆部分分解并形成可溶性化合物以达到去除的目的,是通过刻蚀液和晶圆材料的化学反应来实现的,因此可以通过控制化学试剂的选取、配比、温度以及刻蚀时间等因素来达到合适的刻蚀速度和刻蚀效果。

3、湿法刻蚀主要使用液体刻蚀剂沉浸的技术,用于特征图形尺寸大于3μm的产品,铜刻蚀液目前多为双氧水体系配以一定的添加剂或者碘化物溶液,已在实际生产中得到应用,是一种较为成熟的技术。然而在实际应用中,双氧水和无机酸的铜刻蚀液刻蚀速度极快,可达4~5μm/min,但对于极为精细的图形,其刻蚀速度不好控制,容易使胶膜脱落。而碘化物溶液对于白色基片容易在表面留下难以去除的棕色污渍。并且因为不同基底材料以及不同的覆铜方法,多数铜刻蚀液会存在刻蚀效果不明显或者过刻蚀等现象。为了提升铜刻蚀液的安全性、稳定性及实用性,在满足制程要求的前提下,需要开发出一款新型的安全高效的铜刻蚀液。

技术实现思路

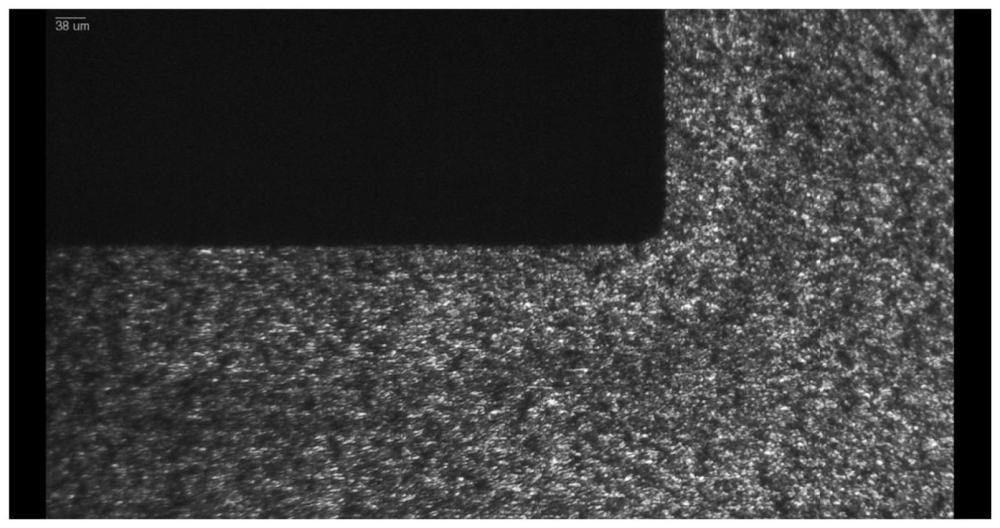

1、基于现有刻蚀液刻蚀速度不好控制,容易使得胶膜脱落,且无法操作更加精细的图形等缺点,本发明的目的在于提供一种刻蚀液,其刻蚀速度适中、刻蚀效果良好,能够改善铜刻蚀液的刻蚀品质。

2、为达成上述目的,本发明具体采用如下技术方案:

3、本发明提供一种铜刻蚀液的制备方法,包括如下步骤:

4、向去离子水中加入过氧化氢溶液,搅拌均匀后再依次加入盐酸和冰醋酸,配制得到一种铜刻蚀液;

5、其中,所述铜刻蚀液中冰醋酸的体积占比为8%-12%。

6、作为优选,所述铜刻蚀液各组分按体积百分比为:8%-12%的过氧化氢溶液、16%-24%的盐酸、8%-12%的冰醋酸,余量为去离子水。

7、作为优选,所述铜刻蚀液各组分按体积百分比为:10%的过氧化氢溶液、20%的盐酸、10%的冰醋酸、60%的去离子水。

8、作为优选,所述过氧化氢溶液浓度为30%,所述盐酸浓度为36.5%。

9、本发明还提供上述方法制备的铜刻蚀液在特殊基板的电镀覆铜或掺杂覆铜的表面刻蚀中的应用。

10、与现有技术相比,本发明的有益效果是:

11、针对盐酸双氧水体系的腐蚀液腐蚀速度不好控制,易使胶膜脱落,无法操作精细图形,本发明采用冰醋酸作为铜刻蚀液的缓冲剂,其能够起到合适的减缓刻蚀速率的作用,让刻蚀更加均匀可控。本发明针对特殊基板的电镀覆铜及掺杂覆铜的表面刻蚀,制备的铜刻蚀液具有刻蚀速度适中、刻蚀效果良好等优点,能够使铜在刻蚀中更加均匀可控,不会导致表面光刻胶脱落,且不会在表面留下难以去除的棕色污渍;同时配制工艺简单、安全、高效、稳定,适合工业化生产。

技术特征:

1.一种铜刻蚀液的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的铜刻蚀液的制备方法,其特征在于,所述铜刻蚀液各组分按体积百分比为:8%-12%的过氧化氢溶液、16%-24%的盐酸、8%-12%的冰醋酸,余量为去离子水。

3.根据权利要求1所述的铜刻蚀液的制备方法,其特征在于,所述铜刻蚀液各组分按体积百分比为:10%的过氧化氢溶液、20%的盐酸、10%的冰醋酸、60%的去离子水。

4.根据权利要求1所述的铜刻蚀液的制备方法,其特征在于,所述过氧化氢溶液浓度为30%,所述盐酸浓度为36.5%。

5.如权利要求1-4任一项所述方法制备的铜刻蚀液在特殊基板的电镀覆铜或掺杂覆铜的表面刻蚀中的应用。

技术总结

本发明提供了一种铜刻蚀液的制备方法与应用,属于半导体刻蚀技术领域。本发明提供一种刻蚀液,其刻蚀速度适中、刻蚀效果良好,能够改善铜刻蚀液的刻蚀品质。本发明针对特殊基板的电镀覆铜及掺杂覆铜的表面刻蚀,制备的铜刻蚀液具有刻蚀速度适中、刻蚀效果良好等优点,能够使铜在刻蚀中更加均匀可控,不会导致表面光刻胶脱落,且不会在表面留下难以去除的棕色污渍;同时配制工艺简单、安全、高效、稳定,适合工业化生产。

技术研发人员:于天宝,陈昆

受保护的技术使用者:南昌大学

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!