链篦机-回转窑生产钒钛球团矿的方法与流程

本发明涉及钢铁冶炼,尤其涉及链篦机-回转窑生产钒钛球团矿的方法。

背景技术:

1、近年来,随着国民经济的不断发展,国家对钢铁企业在节能、降耗和减排等方面提出了严格的要求。据统计,炼铁工序约占钢铁生产能耗的70%,而铁前工序则是炼铁能耗的主要环节。其中,烧结矿是目前高炉的主要含铁原料之一,具有生产原料广泛、成本较低等优点,但其存在粒度不均、抗压强度不高、生产过程污染和能耗严重等问题。而球团矿不仅粒度均匀,而且球团矿生产能耗为烧结矿的43%,有害气体排放为烧结矿的20%。因此,提高球团矿入炉比已成为炼铁技术的发展趋势。

2、feo质量分数是球团矿的主要理化指标之一,对球团矿冶金性能有着重要的影响。feo质量分数是高炉炉料还原度评价的标志。炉料的feo质量分数降低,则其还原度提高。不同球团生产工艺产成品球团矿中feo质量分数差别较大。其中,竖炉生产的球团矿feo质量分数较低,多为1.0%以下;带式焙烧机生产的球团矿feo较高,多为1.3%~1.8%;链箅机一回转窑工艺生产的球团feo质量分数居中。

3、以钒钛磁铁矿为主要原料生产的球团矿为钒钛球团矿,但是钒钛磁铁矿全铁品位低、粒度粗、比表面积小、亲水性差,造成造球性能差。此外,钒钛磁铁矿氧化难度大等特点,导致较难控制成品球团中feo含量。

技术实现思路

1、针对上述以钒钛磁铁矿为原料生产钒钛球团矿的不足,本发明提供一种链篦机-回转窑生产钒钛球团矿的方法。

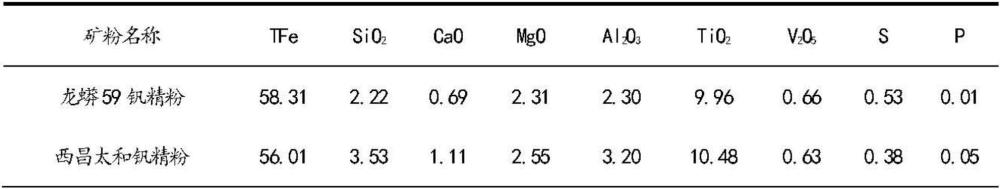

2、为了解决上述技术问题,本发明提供的技术方案为:一种链篦机-回转窑生产钒钛球团矿的方法,以钒钛磁铁精粉为原料按照链篦机-回转窑生产工艺生产钒钛球团矿,所述钒钛磁铁精粉的粒度分布为小于44μm粒级占比35~70%,小于74μm粒级占比约为60~90%,平均粒径35~75μm。所述链篦机-回转窑生产工艺具体包括以下步骤:

3、步骤1.将钒钛磁铁精粉与膨润土混合形成混合料;

4、步骤2.将钒钛磁铁精粉与膨润土形成的混合料放入干燥机干燥,使混合料中水分的质量百分比含量为7.5~8.5%;

5、步骤3.干燥后的混合料经润磨系统后进入造球机进行造球操作;

6、步骤4.经造球机得到的生球输送到链蓖机进行干燥、预热;

7、步骤5.经过干燥、预热的生球进入回转窑进行高温焙烧固结形成球团矿;

8、步骤6.将高温焙烧后固结形成的球团矿输送到环冷机进行冷却。

9、铁矿粉的粒度是保证造球过程顺利进行的一个重要影响因素。本发明选择的钒钛磁铁精粉的粒度分布为小于44μm粒级占比35~70%,小于74μm粒级占比约为60~90%,平均粒径35~75μm。在该粒度分配下,大颗粒表面附着有较多细小粉末颗粒,该类型粒度构成均有利于造球。因为适当的粗粒度在造球中起“球核”和“骨架”作用,能促进母球的生成和生球强度的提高,而小的微细颗粒,由于表面能大,属于黏结性颗粒,能显著提高生球强度。并且钒钛磁铁精粉颗粒除主要呈现不规则尖角形状外,还出现一些片状,这种片状颗粒的存在滚动过程中能相互嵌入,增大颗粒之间接触面积大,有利于提高生球强度。

10、进一步的,在链篦机-回转窑生产工艺的生球造球环节中膨润土的添加量不超过钒钛磁铁精粉重量的2%。过多的添加膨润土会增加球团生产成本,也会降低球团品位。

11、进一步的,所述生球的粒径为10~16mm,可以降低球团的开裂率。

12、进一步的,链篦机区和回转窑区参数联合调整可有效降低成品球feo含量:链篦机机速降低至2~2.5m/min,提高布料厚度至190~200mm保证球团生产率;提高回转窑内富氧量为300m3/h,提升助燃风量至3800m3/,可降低成品球团feo含量至2.3%左右,球团强度提高至2060n左右。

13、进一步的,在链篦机预热时温度控制在900~1000℃,时间控制在6~7min。随着预热时间和温度的增加,有利于增加球团固结强度并限制铁晶须生长,球团还原膨胀系数逐渐降低,成品球的抗压强度逐渐增加,球团feo含量逐渐降低,但增加或下降趋势越来越缓慢。过度延长预热时间会导致生产效率降低。预热时间较短或预热温度降低时,fe2o3再结晶成单独颗粒状较多、各个矿粒之间存在明显边界、组织结构疏松,球团抗压强度低;增加预热时间或温度,球团矿微观结构较为理想,fe2o3再结晶充分,形成发育晶或互联晶,孔隙均匀,质地较为致密,球团强度较高。

14、进一步的,所述回转窑的焙烧温度为1250~1280℃。随着焙烧温度增加,有利于fe2o3的快速结晶和生长,提高球团强度;但焙烧温度过高时,球团表面快速氧化固结致密化,阻碍fe3o4氧化。

15、进一步的,所述回转窑的焙烧时间为35~40min。焙烧时间小于40min时,随着焙烧时间的增加,球团强度明显增加;超过40min后,球团强度基本上没有增加。球团feo含量随着焙烧时间的增加逐渐降低。较低焙烧温度时,球团矿孔隙率大、fe2o3再结晶成单独颗粒状较多、矿粒间边界明显、组织结构疏松;焙烧温度为1250℃时,fe2o3再结晶充分,形成发育晶或互联晶,没有明显晶界存在,质地较为致密,强度较高。球团焙烧35min即可获得结晶较好,结构较致密的理想球团结构,延长焙烧时间对球团微观形貌改变不大。

16、与现有技术相比,本发明的有益效果在于:通过本发明方法生产的钒钛球团矿,强度高,feo质量分数低,能够提高钒钛球团矿在高炉原料的配比,提高入炉品位,改善炉料冶金性能,提高炼铁高炉的生产能力,能使炼铁获得较高的经济效益。

技术特征:

1.一种链篦机-回转窑生产钒钛球团矿的方法,以钒钛磁铁精粉为原料按照链篦机-回转窑生产工艺生产钒钛球团矿,其特征在于:所述钒钛磁铁精粉的粒度分布为小于44μm粒级占比35~70%,小于74μm粒级占比约为60~90%,平均粒径35~75μm。

2.根据权利要求1所述的链篦机-回转窑生产钒钛球团矿的方法,其特征在于:在链篦机-回转窑生产工艺的生球造球环节中膨润土的添加量不超过钒钛磁铁精粉重量的2%。

3.根据权利要求2所述的链篦机-回转窑生产钒钛球团矿的方法,其特征在于:所述生球的粒径为10~16mm。

4.根据权利要求1所述的链篦机-回转窑生产钒钛球团矿的方法,其特征在于:所述链篦机的机速为2~2.5m/min。

5.根据权利要求1所述的链篦机-回转窑生产钒钛球团矿的方法,其特征在于:所述链篦机的布料厚度为190~200mm。

6.根据权利要求1所述的链篦机-回转窑生产钒钛球团矿的方法,其特征在于:在链篦机预热时温度控制在900~1000℃,时间控制在6~7min。

7.根据权利要求1所述的链篦机-回转窑生产钒钛球团矿的方法,其特征在于:所述回转窑的焙烧温度为1250~1280℃。

8.根据权利要求1所述的链篦机-回转窑生产钒钛球团矿的方法,其特征在于:所述回转窑的焙烧时间为35~40min。

技术总结

本发明涉及钢铁冶炼技术领域,公开了一种链篦机‑回转窑生产钒钛球团矿的方法,它是以钒钛磁铁精粉为原料按照链篦机‑回转窑生产工艺生产钒钛球团矿,其特征在于:所述钒钛磁铁精粉的粒度分布为小于44μm粒级占比35~70%,小于74μm粒级占比约为60~90%,平均粒径35~75μm。通过本发明方法生产的钒钛球团矿,强度高,FeO质量分数低,能够提高钒钛球团矿在高炉原料的配比,提高入炉品位,改善炉料冶金性能,提高炼铁高炉的生产能力,能使炼铁获得较高的经济效益。

技术研发人员:刘龙海,魏川,高华斌,陈文明,黎仕纪

受保护的技术使用者:四川德胜集团钒钛有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!