一种复合增材再制造方法

本发明涉及增材再制造,具体地,涉及一种复合增材再制造方法。

背景技术:

1、金属增材制造技术是近几十年来发展起来的一项材料成形新技术,实现了金属制品的生产方式从等材、减材到增材的重大转变,具有工艺流程短、材料利用率高以及能够生产传统技术难以成形的复杂结构制品、易于满足个性化需求等特点,应用前景广阔。但是,现有的金属增材制造技术存在着设备和材料成本较高,原料适用性较差,成形件成形尺寸受限、成形效率较低、热应力较大和热积累严重等问题,制约了该技术的快速发展和推广应用。

2、鉴于此,很多研究人员提出了增材加工+铣削、增材加工+磨削、增材加工+热处理、增材加工+锻打等复合加工方法,希望取长补短,改进金属增材加工的工艺缺陷,但是其中绝大多数工艺方法都是几种工序按照次序分别加工,参数选择也是相互独立的,不仅流程周期长,效率低下,而且成形效果也不是很好。

3、经检索,申请公开号为cn107335805a的中国发明专利,公开了一种金属零件激光光内送丝熔覆激光冲击锻打复合增材制造方法,其基于激光热效应和冲击波力学效应复合制造工艺,在热源熔化金属丝形成熔覆区的同时,对熔覆区同步进行激光冲击处理,在一步制造工序中完成成形与强化工艺,解决了二次强化工艺导致的二次加热、热应力和效率降低的缺点,节约了大量时间和大幅降低了生产成本,还可以精确调控激光束直径、脉冲宽度、脉冲能量、重复频率等参数,以适应于各种材料和复杂结构件高质量成形;同时基于连续激光采用光-丝同轴输送熔覆成形,可以高效利用金属丝成形高质量的熔覆层。

4、但是该发明仍存在以下问题:1.激光送丝工艺加工效率较低;2.对于某些反射率高的金属(如铝合金、铜合金等)加工效率低、甚至无法加工的问题;3.成形精度问题;4.成形材料种类受限制,只能加工延展性好、能做成丝材的金属材料,成本相对高。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种复合增材再制造方法。

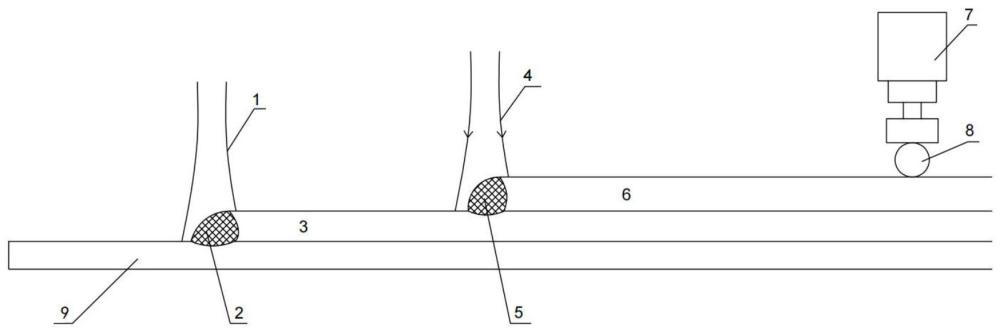

2、根据本发明的一个方面,提供一种复合增材再制造方法,包括:

3、将金属材料熔化并将液态金属导入液态金属投放装置,通过加压方式将液态金属经由喷嘴导出;

4、当液态金属凝固成为熔覆层时,利用后加工连续激光束对熔覆层表面进行修饰或重熔;

5、当修饰或重熔后的熔覆层温度达到锻造温度时,利用豪克能镜面加工设备的滚压强化机理对处于锻造温度范围内的熔覆层进行强化;

6、通过所述液态金属投放装置、所述后加工连续激光束和所述豪克能镜面加工设备相互协同地逐层堆叠熔覆材料形成工件。

7、进一步地,所述将金属材料熔化并将液态金属导入液态金属投放装置,其中:利用感应线圈将金属材料熔化。

8、进一步地,所述通过加压方式将液态金属经由喷嘴导出,其中:液态金属经由喷嘴导出,形成连续液态金属流。

9、进一步地,所述利用后加工连续激光束对熔覆层表面进行修饰或重熔,包括:在进行修饰时采用激光同轴送粉装置进行送粉。

10、进一步地,所述利用后加工连续激光束对熔覆层表面进行修饰或重熔,其中:修饰后熔覆层的高度和宽度根据液态金属投放装置和激光同轴送粉装置的送料量、液态金属投放装置和激光同轴送粉装置的喷嘴扫描速度确定。

11、进一步地,所述利用后加工连续激光束对熔覆层表面进行修饰或重熔,其中:所述后加工连续激光束的参数被设置为能够确保修饰或重熔与熔覆层形性需求相匹配。

12、进一步地,在所述利用豪克能镜面加工设备的滚压强化机理对处于锻造温度范围内的熔覆层进行强化之前,包括:在利用后加工连续激光束对熔覆层表面进行修饰或重熔时预留0.01~0.05mm的豪克能加工区域。

13、进一步地,所述利用豪克能镜面加工设备的滚压强化机理对处于锻造温度范围内的熔覆层进行强化,包括:豪克能镜面加工设备通过滚珠对熔覆层进行正面或者侧面任意角度或者位置的镜面加工,并使用超声波进行强化。

14、进一步地,所述方法包括:复合增材制造中的工艺参数实行在线检测和控制,所述液态金属的温度和流速与所述后加工连续激光束和所述豪克能镜面加工设备的参数之间形成耦合控制。

15、进一步地,所述方法还包括:根据不同熔覆金属材料的锻造温度特性,建立短流程复合增材再制造加工过程的温度场模型以及对应的在线检测及控制方法;通过检测锻打熔覆层的晶粒尺寸、残余应力分布和微观组织,完善复合加工温度场模型。

16、与现有技术相比,本发明具有如下至少之一的有益效果:

17、本发明提供的复合增材再制造方法,通过液态金属增材制造技术,不仅扩大了加工材料的范围,有效降低了成本,还大幅度提升了加工效率;后加工连续激光光束提升了表面粗糙度,解决了搭接痕问题,提高了成形精度,消除了熔覆层的气孔以及熔合不良等内部缺陷;豪克能镜面加工装置可替代传统的磨削、研磨、抛光等工序,使零件表面达到镜面并实现改性,还可以使金属材料的表层及亚表层发生微观的塑性形变,具有细化晶粒的作用。本发明充分利用了热效应、激活能与冲击能力学效应,实现了短流程耦合加工。

技术特征:

1.一种复合增材再制造方法,其特征在于,包括:

2.根据权利要求1所述的复合增材再制造方法,其特征在于,所述将金属材料熔化并将液态金属导入液态金属投放装置,其中:利用感应线圈将金属材料熔化。

3.根据权利要求1所述的复合增材再制造方法,其特征在于,所述通过加压方式将液态金属经由喷嘴导出,其中:液态金属经由喷嘴导出,形成连续液态金属流。

4.根据权利要求1所述的复合增材再制造方法,其特征在于,所述利用后加工连续激光束对熔覆层表面进行修饰或重熔,包括:在进行修饰时采用激光同轴送粉装置进行送粉。

5.根据权利要求4所述的复合增材再制造方法,其特征在于,所述利用后加工连续激光束对熔覆层表面进行修饰或重熔,其中:修饰后熔覆层的高度和宽度根据液态金属投放装置和激光同轴送粉装置的送料量、液态金属投放装置和激光同轴送粉装置的喷嘴扫描速度确定。

6.根据权利要求1所述的复合增材再制造方法,其特征在于,所述利用后加工连续激光束对熔覆层表面进行修饰或重熔,其中:所述后加工连续激光束的参数被设置为能够确保修饰或重熔与熔覆层形性需求相匹配。

7.根据权利要求1所述的复合增材再制造方法,其特征在于,在所述利用豪克能镜面加工设备的滚压强化机理对处于锻造温度范围内的熔覆层进行强化之前,包括:在利用后加工连续激光束对熔覆层表面进行修饰或重熔时预留0.01~0.05mm的豪克能加工区域。

8.根据权利要求1所述的复合增材再制造方法,其特征在于,所述利用豪克能镜面加工设备的滚压强化机理对处于锻造温度范围内的熔覆层进行强化,包括:豪克能镜面加工设备通过滚珠对熔覆层进行正面或者侧面任意角度或者位置的镜面加工,并使用超声波进行强化。

9.根据权利要求1所述的复合增材再制造方法,其特征在于,所述方法包括:复合增材制造中的工艺参数实行在线检测和控制,所述液态金属的温度和流速与所述后加工连续激光束和所述豪克能镜面加工设备的参数之间形成耦合控制。

10.根据权利要求1-9任一项所述的复合增材再制造方法,其特征在于,所述方法还包括:根据不同熔覆金属材料的锻造温度特性,建立短流程复合增材再制造加工过程的温度场模型以及对应的在线检测及控制方法;通过检测锻打熔覆层的晶粒尺寸、残余应力分布和微观组织,完善复合加工温度场模型。

技术总结

本发明提供一种复合增材再制造方法,包括:将金属材料熔化并将液态金属导入液态金属投放装置,通过加压方式将液态金属经由喷嘴导出;当液态金属凝固成为熔覆层时,利用后加工连续激光束对熔覆层表面进行修饰或重熔;当修饰或重熔后的熔覆层温度达到锻造温度时,利用豪克能镜面加工设备的滚压强化机理对处于锻造温度范围内的熔覆层进行强化;通过液态金属投放装置、后加工连续激光束和豪克能镜面加工设备相互协同地逐层堆叠熔覆材料形成工件。本发明充分利用了热效应、激活能与冲击能力学效应,实现了短流程耦合加工。

技术研发人员:孔源,姚东林,董安平,叶晓铁,赵建勇

受保护的技术使用者:上海交通大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!