一种球墨铸铁球化处理方法与流程

本发明涉及球墨铸铁加工,具体而言,涉及一种球墨铸铁球化处理方法。

背景技术:

1、生产球墨铸铁产品必须要通过一种球化处理方式来改变内部石墨形状,是一种使其内部变成球状石墨的工艺方法,目前采用的主流方式都是采用冲入法或者送丝球化法实现球化加工,但是这类加工方式存在一定固有缺点,具体表现在:此类加工方式镁的吸收量非常低,都需要加入大量的球化剂(一般加入量都在总量的0.9%-1.8%)令球化成本一直比较高;此外球化处理过程会产生大量的烟雾,并且对工人的操作要求比较高,稍不注意就会造成球化失败,使产品报废。

2、综上所述,现有球墨铸铁的球化处理方法存在加工难度高且成本高的技术问题。

技术实现思路

1、本发明要解决的技术问题是现有球墨铸铁的球化处理方法存在加工难度高且成本高的技术问题。

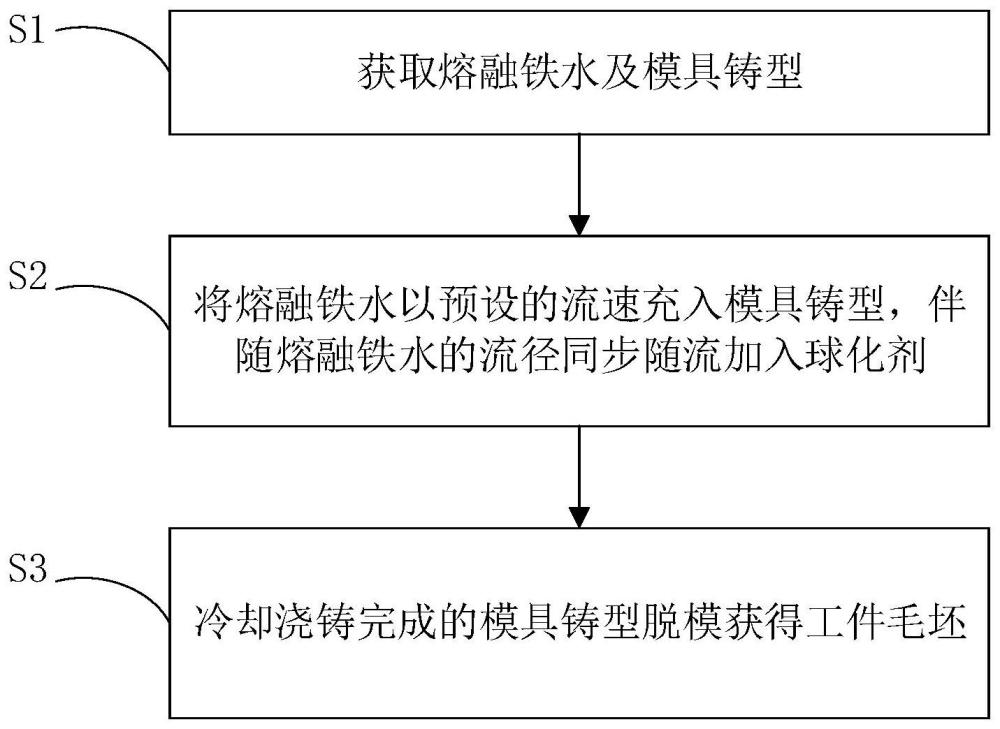

2、为解决上述问题,本发明提供了一种球墨铸铁球化处理方法,包括:获取熔融铁水及模具铸型;将熔融铁水以预设的流速充入模具铸型,伴随熔融铁水的流径同步随流加入球化剂;冷却浇铸完成的模具铸型脱模获得工件毛坯。

3、该设计是一种与现有球化处理方式完全不同的加工工艺,本发明中球化工艺的球化剂以伴随熔融铁水的方式,与铁水同步注入模具铸型,通过对铁水注入速率的稳定把控,保证了孕育剂加入的总量以及混合的均匀程度,采用这种球化方式能够起到瞬时球化的效果,同时也能够起到材质的孕育作用;此外工件毛坯成品内的球化率提高、石墨圆整,石墨球数大大增加(每平方毫米石墨球数可以达到500-1200个),从而提高了产品的综合机械性能;因加入量比传统方法少,从而降低了成本,且也能够减少烟雾的产生。因传统球化处理都会使铁水大量的降温,这就要求在熔炼过程要提高铁水出炉温度,而本方法是在浇注过程进行球化处理,降温很小,所以不必进行高温出炉,减少了熔炼时间,降低了熔炼成本。综上所述,本发明提供的球墨铸铁球化处理方法有效解决了现有球墨铸铁的球化处理方法存在加工难度高且成本高的技术问题。

4、作为优选的方案,所述球化剂为镍镁合金球化剂。优化球化剂的配方,采用镍镁合金能够进一步减少球化过程产生的烟雾,降低加工难度也更加环保。

5、作为优选的方案,所述镍镁合金球化剂的粉末粒度范围在0.2mm-0.8mm。优化球化剂的粉末粒度,在此粒度范围内的球化剂能够获得更好的铸铁球化效果。

6、作为优选的方案,所述伴随熔融铁水的流道同步随流加入镍镁合金球化剂,包括将镍镁合金球化剂通过随流装置以预设的随流速率加入熔融铁水。优化加工过程中的随流加入球化剂的操作工艺,专门采用随流装置完成,进一步提升加入球化剂的稳定性。

7、作为优选的方案,所述镍镁合金球化剂的随流加入总量占铸件总重的0.2%-0.4%。优化球化剂的用量,经试验研究发现,只需镍镁合金球化剂占0.2%-0.4%的总重比就可以获得良好的球化效果,大大降低了球化剂的用量,降低了工艺成本。

技术特征:

1.一种球墨铸铁球化处理方法,其特征在于,包括:

2.根据权利要求1所述的球墨铸铁球化处理方法,其特征在于,所述球化剂为镍镁合金球化剂。

3.根据权利要求2所述的球墨铸铁球化处理方法,其特征在于,所述镍镁合金球化剂的粉末粒度范围在0.2mm-0.8mm。

4.根据权利要求1所述的球墨铸铁球化处理方法,其特征在于,所述伴随熔融铁水的流道同步随流加入镍镁合金球化剂,包括将镍镁合金球化剂通过随流装置以预设的随流速率加入熔融铁水。

5.根据权利要求2所述的球墨铸铁球化处理方法,其特征在于,所述镍镁合金球化剂的随流加入总量占铸件总重的0.2%-0.4%。

技术总结

本发明提供了一种球墨铸铁球化处理方法,包括:获取熔融铁水及模具铸型;将熔融铁水以预设的流速充入模具铸型,伴随熔融铁水的流径同步随流加入球化剂;冷却浇铸完成的模具铸型脱模获得工件毛坯,该设计是一种与现有球化处理方式完全不同的加工工艺,本发明中球化工艺的球化剂以伴随熔融铁水的方式,与铁水同步注入模具铸型,通过对铁水注入速率的稳定把控,保证了孕育剂加入的总量以及混合的均匀程度,采用这种球化方式能够起到瞬时球化的效果,同时也能够起到材质的孕育作用;使用该方法成品球化率提高,提高了产品的综合机械性能;加入量也比传统方法少,从而降低了成本,且能够减少烟雾的产生。

技术研发人员:赵晓航,王亚伟

受保护的技术使用者:宁波致业机械部件有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!