一种三元深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法

本发明属于废弃锂离子电池回收处理领域,涉及一种三元深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法。

背景技术:

1、目前锂离子电池由于其自身的优势得到广泛使用,但是锂离子电池达到使用寿命后将会产生大量的废弃锂离子电池。预测在2030年会产生1100万吨废弃物。废弃锂离子电池中含有大量的金属和有毒物质,因此对废弃锂离子电池回收具有巨大的经济价值和保护环境的必要性。目前针对废弃锂离子电池的回收常用方法有火法冶金和湿法冶金。火法冶金常用碳热还原、硫酸化焙烧或者氯化焙烧等,在这个过程中不可避免的产生废气和污染。因此针对火法冶金的缺点,人们将目光投向了湿法冶金。传统湿法冶金常用无机酸加还原剂浸出,最典型的就是用硫酸浸出废弃锂离子电池正极材料中的金属,对于这一途径相对于火法冶金废气和污染有所降低,但是依旧还会有水污染产生。对此人们想着能否在湿法冶金中开发一种低污染的浸出剂,深共晶溶剂作为一种低成本,低污染,对金属氧化物具有良好溶解性的溶剂。在废弃锂离子电池回收中采用des浸出正极材料的研究越来越热烈。

2、目前des浸出libs正极材料活性物质的研究中,不同种类的des浸出正极材料中金属元素的能力不同,常需要高温或者长时间加热搅拌下才能获得优异的浸出效率,增加了时间成本以及能源消耗。针对这一情况,开发低温短时高效浸出正极材料活性物质的新型des就很有必要性。

技术实现思路

1、本发明旨在提供一种深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法,该深共晶溶剂可低温短时高效回收废旧锂离子电池正极材料锂、镍、钴和锰等有价金属的方法。

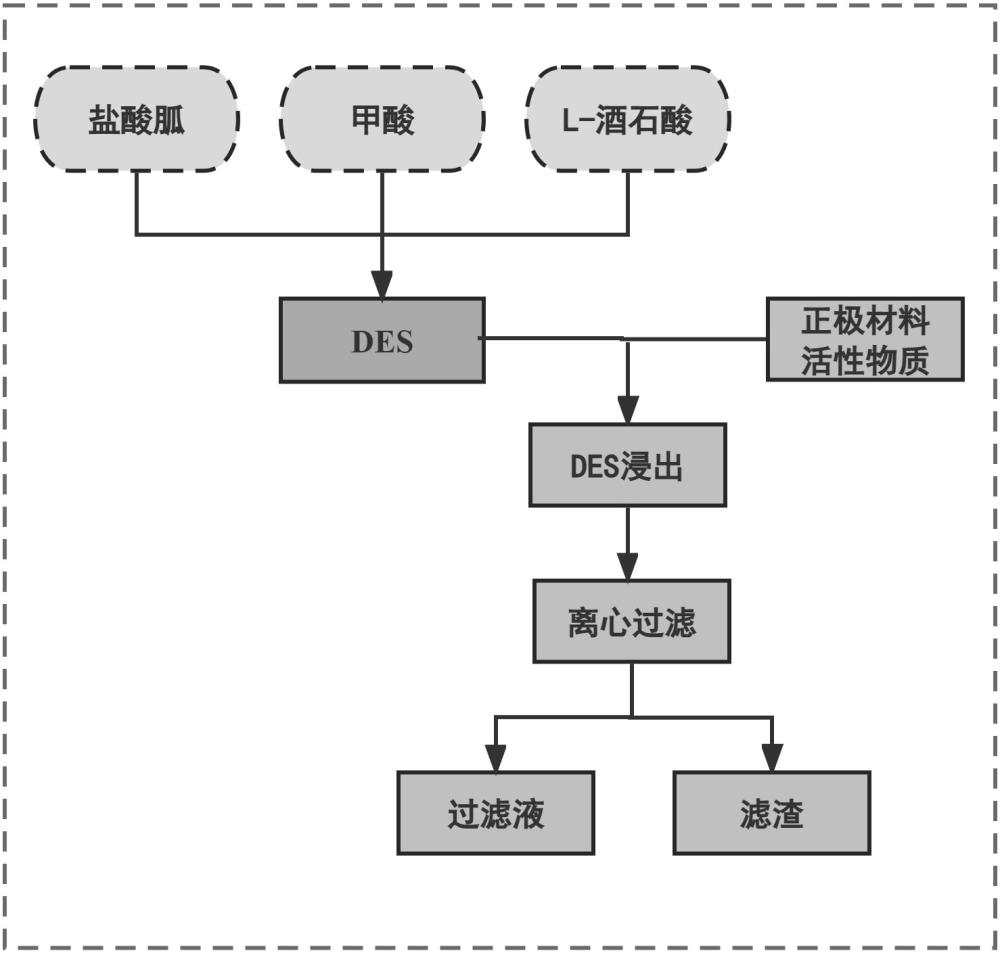

2、本发明采用深共晶溶剂浸出废旧锂离子电池正极材料的方法是按以下步骤进行的:

3、一、将氢键受体(盐酸胍)、氢键供体(甲酸)和(l-酒石酸)按照摩尔比1:4:(0.1~0.9)加入至圆底烧瓶中,80 ℃下加热搅拌至得到均匀澄清的深共晶溶剂(des);

4、二、浸出实验中,将废旧正极材料lini0.5co0.2mn0.3o2加入des中,转移到圆底烧瓶中;废旧正极材料与des的固液质量比为0.5~2.5 /50(g/g)。将带有冷凝装置的圆底烧瓶置于油浴锅中以450 rpm搅拌速度在70~130 ℃温度下搅拌40~120 min,浸出废旧正极材料中的金属元素,得到浸出液。

5、三、将步骤二中的浸出液过滤得到含锂、镍、钴、锰的过滤液,稀释后测定过滤液中锂、镍、钴、锰元素含量。

6、进一步的,氢键受体(盐酸胍)、氢键供体(甲酸)和(l-酒石酸)的摩尔比为1:4:0.3-0.5;更进一步的,摩尔比为1:4:0.3.

7、进一步的,废旧正极材料与des的固液质量比为1/50。

8、进一步的,浸出温度为110-130℃。

9、进一步的,浸出时间为100-120min。

10、在本发明的具体实施方式中,在最佳条件下,lini0.5co0.2mn0.3o2正极活性材料中有价金属锂、镍、钴、锰的浸出效率分别为98.61%,98.21%,98.61%,96.41%。

11、上述三元深共晶溶剂还可以用于正极材料如钴酸锂材料,或者其他比例的三元正极材料如ncm111,ncm622,ncm811锂电池的回收。

12、与现有技术相比,本发明的有益效果在于:本发明形成的深共晶溶剂体系,可以在低温短时间里快速高效的浸出废弃锂离子电池正极材料中的金属离子,该体系的工艺流程具有快速高效,成本低,快速高效浸出锂、镍、钴和锰的特点。

技术特征:

1.一种深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法,其特征在于,步骤(1)的加热温度为80~90℃。

3.根据权利要求1所述的深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法,其特征在于,所述深共晶溶剂中,盐酸胍与甲酸以及l-酒石酸的摩尔比为1:4:0.1~0.9。

4.根据权利要求1所述的深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法,其特征在于,废旧正极材料与深共晶溶剂的加热搅拌温度为70 ℃~130 ℃。

5.根据权利要求1所述的深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法,其特征在于,废旧正极材料与深共晶溶剂的加热搅拌时间为40 min~120 min。

6.根据权利要求1所述的深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法,其特征在于,废旧正极材料与深共晶溶剂的质量比为0.5~2.5:50。

技术总结

本发明属于锂电池回收技术领域,具体涉及一种三元深共晶溶剂回收废旧锂离子电池正极材料中有价金属的方法。本发明包括新型深共晶溶剂的配制以及废弃锂离子电池正极材料的浸出。通过设计一种新型低粘度的深共晶溶剂,改善深共晶溶剂粘度从而提高浸出废弃锂离子电池正极材料的浸出效率。本发明利用盐酸胍和甲酸以及L‑酒石酸形成的低粘度三元深共晶溶剂体系,可以在低温短时间里快速高效的浸出废弃锂离子电池正极材料中的金属离子,该体系的工艺流程具有快速高效,成本低等显著优势。

技术研发人员:任玉荣,杨黄杰,丁正平

受保护的技术使用者:常州大学

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!