连续蒸镀方法及设备与流程

本发明涉及集流体,尤其涉及一种连续蒸镀方法及设备。

背景技术:

1、用金属,特别是用铝均匀镀覆的最常用的方法是高真空带式蒸镀法。目前在选用坩埚作为蒸发的热源时,一般选用感应加热的方式,其操作一般是将金属靶材预先放置于坩埚内,通过感应加热的方式,将金属靶材熔化,并在真空环境下,使得熔融靶材蒸发,镀覆在基材表面。

2、基于坩埚的方式,坩埚中的内容物的量与坩埚容积相关,因此在实际蒸镀操作时,需要计算好坩埚内靶材的量。在复合集流体蒸镀过程中,考虑到蒸镀过程中需要保持蒸镀室内的真空环境,因此一般在蒸镀完成前,不额外进行开仓添加靶材原料,因此蒸镀基膜长度也有限。

3、针对上述技术问题,现有技术中,如中国专利公告号cn212451608u中,公开了一种可连续送丝的坩埚,所述包括坩埚本体,所述坩埚本体的顶部设置凹腔,该可连续送丝的坩埚还包括嵌套锅、坩埚盖和送丝避让通道,所述与凹腔相配合的嵌套锅通过凹腔与坩埚本体卡接连接,所述嵌套锅包含锅腔和与锅腔连通的锅开口,所述与嵌套锅相配合的用于封堵锅开口坩埚盖盖设在嵌套锅的锅开口处用于封堵锅开口,所述坩埚盖的中部设置与锅腔连通的送丝避让通道。

4、该专利实质还是类似于蒸发舟的蒸镀方式,铝丝送入至坩埚的加热腔内,熔化滴落的铝液会导致金属液温度波动,影响蒸发速率;尤其是坩埚中相对较高温的金属液主要集中在上部,还可能会加剧金属液飞溅的情况。

5、因此,需要进一步改进。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种连续蒸镀方法,基于坩埚加热的方式能够连续补入预热后的熔融靶材液,减少金属液温度波动,延长蒸镀加工的长度。

2、本发明的技术方案如下:

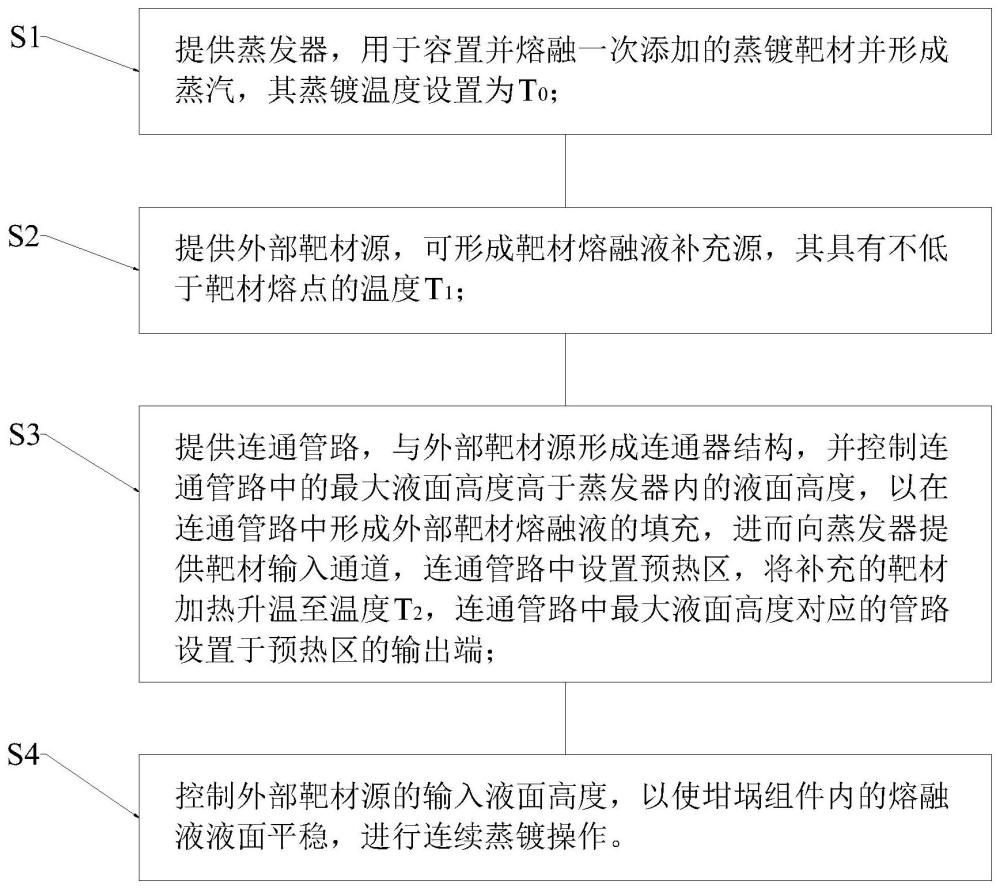

3、一种连续蒸镀方法,包括:

4、提供蒸发器,用于容置并熔融一次添加的蒸镀靶材并形成蒸汽,其蒸镀温度设置为t0;

5、提供外部靶材源,可连续提供熔融靶材液,其具有不低于靶材熔点的温度t1;

6、提供连通管路,与外部靶材源形成连通器结构,并控制连通管路中的最大液面高度高于蒸发器内的液面高度,以在连通管路中形成外部靶材熔融液的填充,进而向蒸发器提供靶材输入通道,且连通管路中设置预热区,将补充的靶材加热至温度t2;连通管路中最大液面高度对应的管路设置于预热区的输出端;

7、控制外部靶材源的输入液面高度,以使坩埚组件内的熔融液液面平稳。

8、进一步的,温度t2接近蒸镀温度t0。

9、进一步的,连通管路的输出端从坩埚组件的开口上方输入至坩埚组件内,或从蒸发器的侧面上部连通其内部空间。

10、进一步的,提供热溢流区,热溢流区设置在预热区的输出端,并控制高于靶材源的液面高度,其高度差为h,形成低温熔融液的壁垒,以使得经过预热区后的高温熔融液或其蒸汽及冷凝液能够通过热溢流区的管路,起到筛选较高温熔融流体的作用。

11、进一步的,热溢流区的管径为与其连通管路内径的0.1-0.5倍。

12、进一步的,靶材源的液面控制方法,通过控制送丝量来使得其与热溢流区的高度差范围在-h-0mm。

13、进一步的,h≤10mm。

14、进一步的,预热区的液面高度低于连通管路的输入端和/或输出端的液面高度。

15、一种用于连续蒸镀的设备,包括:

16、蒸发室,提供蒸镀的真空负压环境;

17、输送机构,提供待加工基板材料的传输导向辊组及张力调节;

18、还包括:

19、蒸发器,其外部设置第一加热组件,用于给蒸发器内的靶材加热;

20、补料装置,用于连续提供外部靶材源,其内提供熔融的蒸镀液;

21、连通管路,与补料装置连通并形成连通器结构,连通管路中的最大液面高度高于蒸发器内的液面高度的高位管路;连通管路上设置预热管路,形成预热区,将补充的熔融靶材进一步加热,高位管路设置在预热管路的输出端,且高位管路的输出端延伸至蒸发器内。

22、进一步的,补料装置包括储液容器,以及用于补充靶材的送料组件,储液容器外设置第二加热组件,用于加热熔融靶材原料。

23、进一步的,连通管路包括与储液容器连通的输入管路和与蒸发器连通的输出管路,预热管路连通在输入管路和输出管路间。

24、进一步的,高位管路的内壁底部的高度与靶材源中的稳定时液面高度差为h。

25、进一步的,高度差h≤10mm。

26、进一步的,高位管路的管径为与其连通管路内径的0.1-0.5倍。

27、进一步的,预热管路的高度低于输入管路和/或输出管路。

28、进一步的,高位管路的输出端延伸至坩埚主体内腔的液面下方。

29、本发明中的有益效果:基于本申请的连续蒸镀方法,能够实现一次加料后进行连续长时间的蒸镀操作,改善了坩埚等大容量蒸镀容器蒸镀的长度有限的缺陷,还可以避免直接送丝时对容器内体系温度的影响,减少因送丝造成的铝液滴落产生的一系列问题。

技术特征:

1.一种连续蒸镀方法,其特征在于,所述方法包括:

2.如权利要求1所述的连续蒸镀方法,其特征在于,温度t2接近蒸镀温度t0。

3.如权利要求1所述的连续蒸镀方法,其特征在于,连通管路的输出端从坩埚组件的开口上方输入至坩埚组件内,或从蒸发器的侧面上部连通其内部空间。

4.如权利要求1所述的连续蒸镀方法,其特征在于,提供热溢流区,热溢流区设置在预热区的输出端,并控制高于靶材源的液面高度,其高度差为h,形成低温熔融液的壁垒,以使得经过预热区后的高温熔融液或其蒸汽及冷凝液能够通过热溢流区的管路,起到筛选较高温熔融流体的作用。

5.如权利要求4所述的连续蒸镀方法,其特征在于,通过控制送丝量来使得其与热溢流区的高度差范围在-h-0mm,来控制靶材源的液面高度;其中,h≤10mm。

6.如权利要求1-5中任意一项所述的连续蒸镀方法,其特征在于,预热区的液面高度低于连通管路的输入端和/或输出端的液面高度。

7.一种用于连续蒸镀的设备,包括:

8.如权利要求7所述的用于连续蒸镀的设备,其特征在于,补料装置包括储液容器,以及用于补充靶材的送料组件,储液容器外设置第二加热组件,用于加热熔融靶材原料。

9.如权利要求7所述的用于连续蒸镀的设备,其特征在于,高位管路的内壁底部的高度与靶材源中的稳定时液面高度差为h,高度差h≤10mm;且/或,高位管路的管径为与其连通管路内径的0.1-0.5倍。

10.如权利要求7-9中任意一项所述的用于连续蒸镀的设备,其特征在于,高位管路的输出端延伸至坩埚主体内腔的液面下方。

技术总结

本发明公开了一种连续蒸镀方法及设备,包括:提供蒸发器,用于容置并熔融一次添加的蒸镀靶材并形成蒸汽;提供外部靶材源,可连续提供熔融靶材液,其具有不低于靶材熔点的温度;提供连通管路,与外部靶材源形成连通器结构,并控制连通管路中的最大液面高度高于蒸发器内的液面高度,以在连通管路中形成外部靶材熔融液的填充,进而向蒸发器提供靶材输入通道,且连通管路中设置预热区,将补充的靶材加热至温度,连通管路中最大液面高度对应的管路设置于预热区的输出端;控制外部靶材源的输入液面高度,以使坩埚组件内的熔融液液面平稳。本发明基于坩埚加热的方式能够连续补入预热后的熔融靶材液,减少金属液温度波动,延长蒸镀加工的时间。

技术研发人员:刘志康,伽龙,吴明忠,焦鑫鹏,殷国峰

受保护的技术使用者:浙江柔震科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!