一种转炉滑板挡渣管束的液压接头装置的制作方法

本申请涉及炼钢,尤其涉及一种转炉滑板挡渣管束的液压接头装置。

背景技术:

1、转炉滑板设备是转炉冶炼出钢挡渣操作的一个重要设备。转炉滑板设备分为出钢口滑板机械系统、液压总成系统、管束及转芯设备及风冷系统。其中液压系统的作用是打开和关闭滑板,风冷系统作用是给滑板机械系统降温,管束和转芯设备起到连接液压站与油缸之间油路的作用。由于安装和使用条件工况的限制,液压油缸安装在炉体上,油管和冷却风管借用管束设备从转炉主动侧耳轴内部穿过,水平安装。再从托圈法兰处出来,垂直安装并与炉体上的管道连接。管束设备在托圈内的管道连接部位需要液压接头进行连接。但是在日常使用和维护过程中发现,管束设备该位置的液压接头经常发生漏油故障,导致设备停工,并且处理漏油时间较长,对生产的顺行造成很大影响。

技术实现思路

1、本申请的目的在于提供一种转炉滑板挡渣管束的液压接头装置,以解决现有技术中存在的技术问题:即如何解决管束设备该位置的液压接头经常发生漏油的技术问题。

2、为解决上述技术问题,本申请采用如下技术方案:

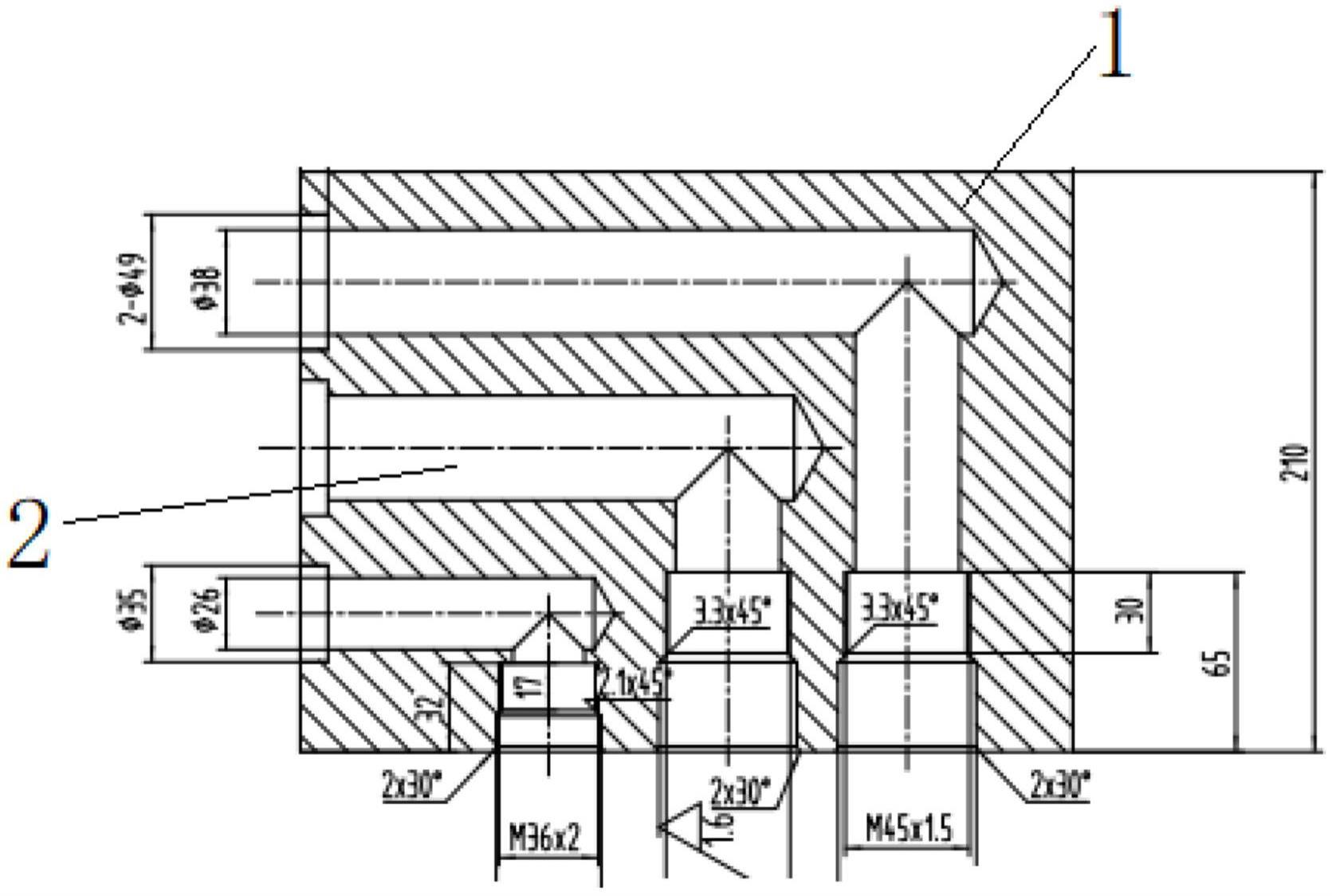

3、本申请实施例的第一方面提供了一种转炉滑板挡渣管束的液压接头装置,包括:连接块,所述连接块内设有连接模块;连接管,所述连接管安装于所述连接模块内,所述连接管用于对接液压接头;第一密封组件,所述第一密封组件设置于所述连接管;第二密封组件,所述第二密封组件设置于所述连接管与连接块的连接处。

4、在一些实施例中,所述连接模块包括第一通道和第二通道,所述第一通道与所述第二通道垂直联通设置。

5、在一些实施例中,所述连接管包括第一管体和第二管体,所述第一管体设置于所述第一通道,所述第二管体设置于第二通道,所述第一管体和第二管体连通。

6、在一些实施例中,所述第一密封组件包括设置于所述连接管上的密封槽。

7、在一些实施例中,所述第一管体上设有至少2个密封槽。

8、在一些实施例中,所述第二管体上设有至少2个密封槽。

9、在一些实施例中,所述第二密封组件包括异形四氟垫,所述异形四氟垫设置于所述连接管出口于所述连接块的连接处。

10、在一些实施例中,所述第一管体远离所述第二管体的一端设有第一螺纹。

11、在一些实施例中,所述第二管体远离所述第第一管体的一端设有第二螺纹。

12、在一些实施例中,所述连接块内安装有3条连接管。

13、由上述技术方案可知,本申请至少具有如下优点和积极效果:

14、本申请中的一种转炉滑板挡渣管束的液压接头装置,区别于现有的连接块,取消连接块部位的水接头,减小连接块的尺寸,同时设置第一密封组件和第二密封组件,解决了液压接头漏油问题,降低了滑板管束故障,保证了设备的稳定运行,减少了因设备漏油故障对生产的影响,效果明显。

技术特征:

1.一种转炉滑板挡渣管束的液压接头装置,其特征在于,包括:

2.根据权利要求1所述的一种转炉滑板挡渣管束的液压接头装置,其特征在于,所述连接模块包括第一通道和第二通道,所述第一通道与所述第二通道垂直联通设置。

3.根据权利要求2所述的一种转炉滑板挡渣管束的液压接头装置,其特征在于,所述连接管包括第一管体和第二管体,所述第一管体设置于所述第一通道,所述第二管体设置于第二通道,所述第一管体和第二管体连通。

4.根据权利要求3所述的一种转炉滑板挡渣管束的液压接头装置,其特征在于,所述第一密封组件包括设置于所述连接管上的密封槽。

5.根据权利要求4所述的一种转炉滑板挡渣管束的液压接头装置,其特征在于,所述第一管体上设有至少2个密封槽。

6.根据权利要求4所述的一种转炉滑板挡渣管束的液压接头装置,其特征在于,所述第二管体上设有至少2个密封槽。

7.根据权利要求1所述的一种转炉滑板挡渣管束的液压接头装置,其特征在于,所述第二密封组件包括异形四氟垫,所述异形四氟垫设置于所述连接管出口于所述连接块的连接处。

8.根据权利要求3所述的一种转炉滑板挡渣管束的液压接头装置,其特征在于,所述第一管体远离所述第二管体的一端设有第一螺纹。

9.根据权利要求3所述的一种转炉滑板挡渣管束的液压接头装置,其特征在于,所述第二管体远离所述第一管体的一端设有第二螺纹。

10.根据权利要求1所述的一种转炉滑板挡渣管束的液压接头装置,其特征在于,所述连接块内安装有3条连接管。

技术总结

本申请实施例公开了一种转炉滑板挡渣管束的液压接头装置,涉及炼钢技术领域,包括:连接块,所述连接块内设有连接模块;连接管,所述连接管安装于所述连接模块内,所述连接管用于对接液压接头;第一密封组件,所述第一密封组件设置于所述连接管;第二密封组件,所述第二密封组件设置于所述连接管与连接块的连接处。区别于现有的连接块,取消连接块部位的水接头,减小连接块的尺寸,同时设置第一密封组件和第二密封组件,解决了液压接头漏油问题,降低了滑板管束故障,保证了设备的稳定运行,减少了因设备漏油故障对生产的影响,效果明显。

技术研发人员:陈长彪,郝冬彬,么春辉,孟志铎,闫川川,王和兵,范立新,李珊珊,王高飞

受保护的技术使用者:首钢京唐钢铁联合有限责任公司

技术研发日:20230109

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!