一种转炉合金料配加装置的制作方法

本技术属于炼钢生产,尤其涉及一种转炉合金料配加装置。

背景技术:

1、在炼钢生产中,转炉因受铁水条件、废钢类型、吹炼过程喷溅以及设备故障等外界因素影响较大,出钢炉后成分存在一定波动。对成分不在控制范围内的炉次需进行成分调节操作,以确保成分合格,进而保证连铸正常浇注。

2、目前采用最多的方式是炉后合金料调节,炉后调节成分即将事先准备好的合金(硅铁、硅锰等合金),采用人工方式用铁锹集中将合金加入钢包内。上述过程耗时费力,操作人员的劳动强度非常大,而且合金料添加量准确性不高,容易造成合金结坨,出现合金不化现象。因此,对生产节奏、合金成本及钢坯质量等也会产生不利影响。

技术实现思路

1、本实用新型就是针对现有技术存在的缺陷,提供一种转炉合金配加移动装置。其可实现合金料的精准配加,并能减少人员参与、提供工作效率。

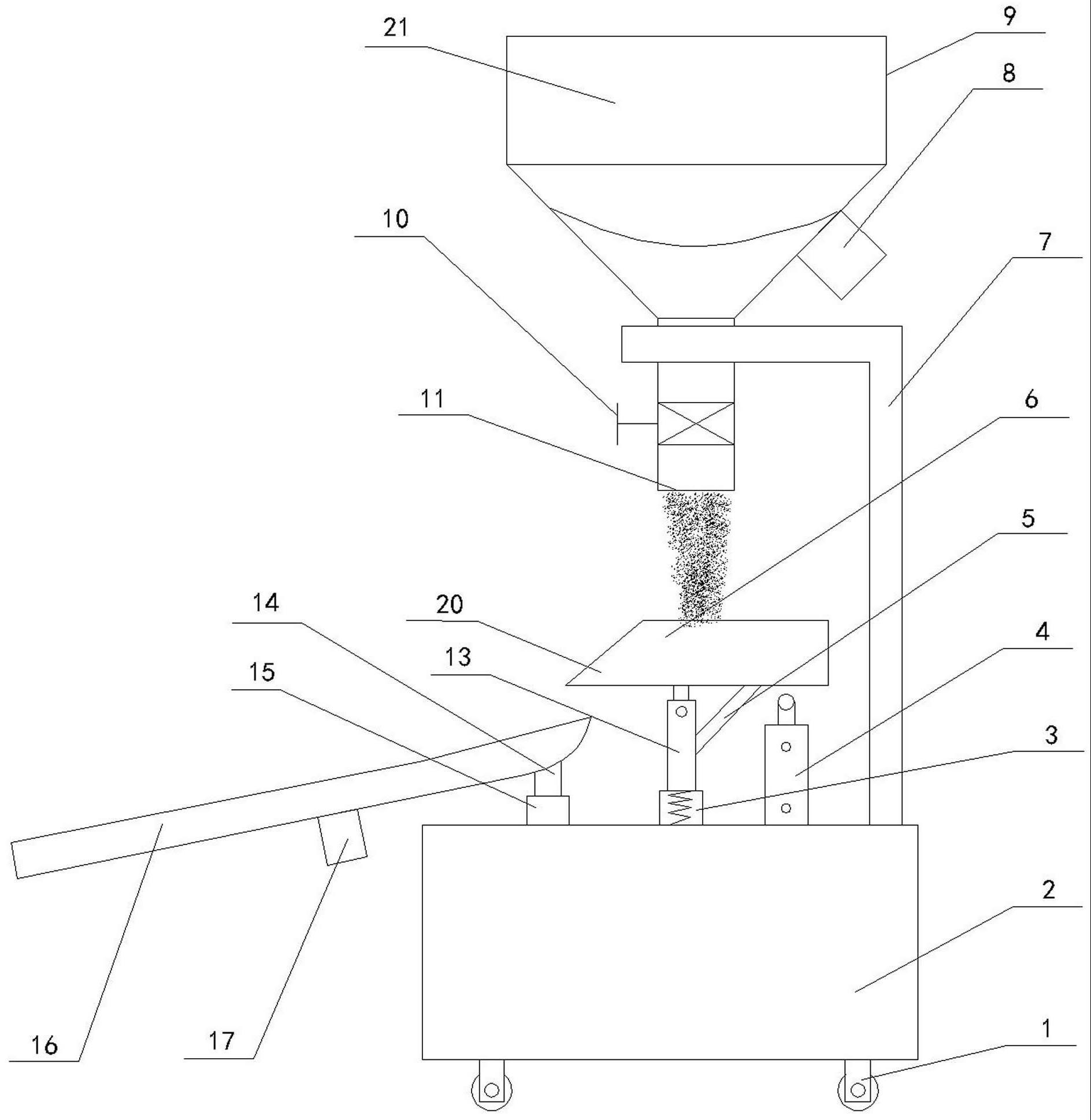

2、为实现上述目的,本实用新型采用如下技术方案,包括储料仓;所述储料仓的出料口下方设置有翻转料斗,翻转料斗的底部由一竖直的连接柱进行支撑,该连接柱的顶部与翻转料斗铰接; 翻转料斗下方还设置有用于顶起翻料的顶杆气缸。

3、所述翻转料斗一侧设置有滑料槽,滑料槽的入口端位于翻转料斗出料端下方,滑料槽的出口端低于滑料槽的入口端。

4、进一步地,所述滑料槽的倾斜度满足合金料由翻转料斗落至滑料槽内后,经滑料槽出口端后滑落至钢包内;顶杆气缸在未动作时,不与翻转料斗相接触。

5、进一步地,所述连接柱上设置有辅助斜支撑柱,辅助斜支撑柱的一端固定于连接柱外壁,辅助斜支撑柱的另一端支撑于翻转料斗底部。

6、进一步地,所述连接柱的底部设置有测重传感器。

7、更进一步地,所述滑料槽入口端、测重传感器、顶杆气缸均位于一移动小车上,所述移动小车底部设置有行走轮;所述储料仓通过料仓支架安装于移动小车上,所述料仓支架底部固定于移动小车上,储料仓固定于料仓支架上。

8、更进一步地,所述滑料槽入口端底部固连有水平转动轴,该水平转动轴位于水平转动轴套内,且水平转动轴能够于水平转动轴套内自由转动;所述水平转动轴套底部固连于移动小车上。

9、进一步地,所述滑料槽底部设置有震动电机二。

10、进一步地,所述储料仓侧壁安装有用于加速落料的震动电机一。

11、进一步地,所述储料仓采用上宽下窄的喇叭口状结构,该喇叭口状结构下方连接有下料管,且下料管与喇叭口状结构相连通,下料管底部作为出料口。

12、更进一步地,所述下料管上设置有开关阀,所述喇叭口状结构内设置有过滤网。

13、与现有技术相比本实用新型有益效果。

14、本实用新型一种转炉合金料配加装置:一、实现了自动的合金料添加,减少了劳动力的投入。

15、二、通过采用定量测重方式进行合金料的配料加入方式,合金料的加入量更加准确、降低合金成本同时减少钢坯夹杂产生。

16、三、同时增加了合金料的过滤装置,可以有效对合金料结块问题得到解决。

技术特征:

1.一种转炉合金料配加装置,包括储料仓;其特征在于:所述储料仓的出料口下方设置有翻转料斗,翻转料斗的底部由一竖直的连接柱进行支撑,该连接柱的顶部与翻转料斗铰接; 翻转料斗下方还设置有用于顶起翻料的顶杆气缸;

2.根据权利要求1所述的一种转炉合金料配加装置,其特征在于:所述滑料槽的倾斜度满足合金料由翻转料斗落至滑料槽内后,经滑料槽出口端后滑落至钢包内;顶杆气缸在未动作时,不与翻转料斗相接触。

3.根据权利要求1所述的一种转炉合金料配加装置,其特征在于:所述连接柱上设置有辅助斜支撑柱,辅助斜支撑柱的一端固定于连接柱外壁,辅助斜支撑柱的另一端支撑于翻转料斗底部。

4.根据权利要求1所述的一种转炉合金料配加装置,其特征在于:所述连接柱的底部设置有测重传感器。

5.根据权利要求4所述的一种转炉合金料配加装置,其特征在于:所述滑料槽入口端、测重传感器、顶杆气缸均位于一移动小车上,所述移动小车底部设置有行走轮;所述储料仓通过料仓支架安装于移动小车上,所述料仓支架底部固定于移动小车上,储料仓固定于料仓支架上。

6.根据权利要求5所述的一种转炉合金料配加装置,其特征在于:所述滑料槽入口端底部固连有水平转动轴,该水平转动轴位于水平转动轴套内,且水平转动轴能够于水平转动轴套内自由转动;所述水平转动轴套底部固连于移动小车上。

7.根据权利要求1所述的一种转炉合金料配加装置,其特征在于:所述滑料槽底部设置有震动电机二。

8.根据权利要求1所述的一种转炉合金料配加装置,其特征在于:所述储料仓侧壁安装有用于加速落料的震动电机一。

9.根据权利要求1所述的一种转炉合金料配加装置,其特征在于:所述储料仓采用上宽下窄的喇叭口状结构,该喇叭口状结构下方连接有下料管,且下料管与喇叭口状结构相连通,下料管底部作为出料口。

10.根据权利要求9所述的一种转炉合金料配加装置,其特征在于:所述下料管上设置有开关阀,所述喇叭口状结构内设置有过滤网。

技术总结

本技术属于炼钢生产技术领域,尤其涉及一种转炉合金料配加装置。其可实现合金料的精准配加,并能减少人员参与、提供工作效率。包括储料仓;所述储料仓的出料口下方设置有翻转料斗,翻转料斗的底部由一竖直的连接柱进行支撑,该连接柱的顶部与翻转料斗铰接;翻转料斗下方还设置有用于顶起翻料的顶杆气缸;所述翻转料斗一侧设置有滑料槽,滑料槽的入口端位于翻转料斗出料端下方,滑料槽的出口端低于滑料槽的入口端。

技术研发人员:冯磊,吴国臣,孟润泽,雷晶,张帆

受保护的技术使用者:乌海市包钢万腾钢铁有限责任公司

技术研发日:20230109

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!