氢能源转换泵壳体的铸造模具的制作方法

本技术是涉及氢能源转换泵领域,特别是关于一种氢能源转换泵壳体的铸造模具。

背景技术:

1、在氢能源转换泵壳体铸件铸造过程中,铸件最小壁厚和铸件最大壁厚之间差异大,大致为2.75倍。在铸件浇铸完成凝固的过程中,铸件如无较大的充足的流道对它补缩,则产品生产出来后,产品的内部会存在铸件缺陷。而且热通道在完成铸件补缩后,需要进行快速冷却,以减短产品的铸造节拍来节约成本,而目前还没有对应的冷却机构。

2、公开于该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本实用新型的目的在于提供一种氢能源转换泵壳体的铸造模具,其能够缓解铸件铸造缺陷及铸件铸造成本高的问题。

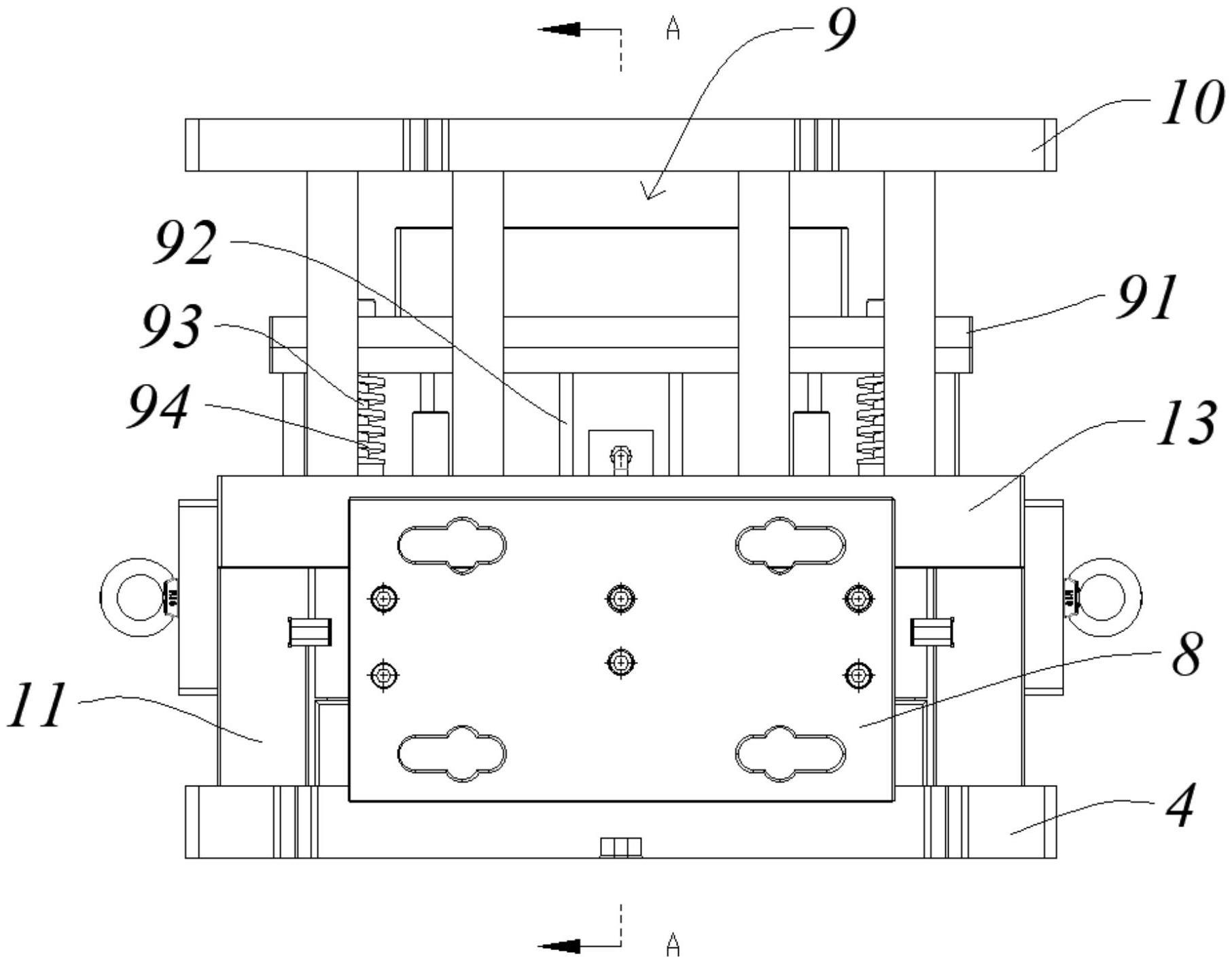

2、为实现上述目的,本实用新型提供了一种氢能源转换泵壳体的铸造模具,包括第一模具、第二模具、砂芯和冷却机构。所述第一模具具有第一型腔。所述第二模具具有与所述第一型腔相适配的第二型腔,所述第二型腔连接有注浇管道,所述第一型腔与所述第二型腔形成型腔。所述砂芯设于所述型腔内,所述砂芯外壁与所述型腔的内壁形成用于铸造氢能源转换泵壳体的铸型型腔。所述冷却机构设于所述第一模具和所述第二模具内且用于对所述第一模具和所述第二模具进行冷却。

3、在一个或多个实施方式中,所述第一模具和第二模具共同形成有冷却管道,所述冷却机构的冷却部分位于所述冷却管道内。

4、在一个或多个实施方式中,所述冷却机构包括雾化管,所述雾化管的管壁上设有侧孔,该侧孔用于冷却所述第一模具。

5、在一个或多个实施方式中,所述注浇管道上形成凹槽,所述雾化管的前端位于所述凹槽内且用于冷却所述注浇管道。

6、在一个或多个实施方式中,所述第一模具包括第一模块、第二模块及第三模块,所述第一模块和所述第二模块分别形成有第一凹槽和第二凹槽,所述第一凹槽、第二凹槽及第三模块配合形成型腔,所述砂芯部分连接于所述第三模块。

7、在一个或多个实施方式中,所述第二模具设置于一底板上,所述底板一表面的两端分别设有支撑柱,所述第三模块连接于所述支撑柱上。

8、在一个或多个实施方式中,所述砂芯包括第一芯模和第二芯模,所述第一芯模连接于所述第三模块,所述第二芯模连接于所述第二模具。

9、在一个或多个实施方式中,所述支撑柱上设有滑轨,所述第一模块和所述第二模块上均设有与所述滑轨滑动配合的滑槽。

10、在一个或多个实施方式中,所述铸型型腔设有两个,所述注浇管道上还设有两个分别与两个所述铸型型腔连通的分浇道。

11、在一个或多个实施方式中,所述注浇管道为管状结构,其直径为d=46.5~50mm,所述分浇道道口的截面为矩形结构,该分浇道道口的尺寸为45*38mm。

12、与现有技术相比,根据本实用新型的氢能源转换泵壳体的铸造模具,具有以下优点:

13、雾化管位于冷却管道内的部分的管壁上设有侧孔,雾化液通过侧孔对冷却管道的内壁进行喷射冷却,从而实现对第一模具进的冷却。雾化管的前端设置在凹槽内,通过雾化管的前端喷出的雾化液对注浇管道进行冷却,即实现了对第二模具的冷却目的。

14、注浇管道和分浇道的尺寸相对于传统的注浇管道较大,以便于在浇铸完成凝固的过程中,注浇管道和分浇道内的注浇液能够对铸件的缩小进行相应的补偿,以降低产品内部出现缺陷的问题。

技术特征:

1.一种氢能源转换泵壳体的铸造模具,其特征在于,包括:

2.如权利要求1所述的氢能源转换泵壳体的铸造模具,其特征在于,所述第一模具和第二模具共同形成有冷却管道,所述冷却机构的冷却部分位于所述冷却管道内。

3.如权利要求2所述的氢能源转换泵壳体的铸造模具,其特征在于,所述冷却机构包括雾化管,所述雾化管的管壁上设有侧孔,该侧孔用于冷却所述第一模具。

4.如权利要求3所述的氢能源转换泵壳体的铸造模具,其特征在于,所述注浇管道上形成凹槽,所述雾化管的前端位于所述凹槽内且用于冷却所述注浇管道。

5.如权利要求1所述的氢能源转换泵壳体的铸造模具,其特征在于,所述第一模具包括第一模块、第二模块及第三模块,所述第一模块和所述第二模块分别形成有第一凹槽和第二凹槽,所述第一凹槽、第二凹槽及第三模块配合形成型腔,所述砂芯部分连接于所述第三模块。

6.如权利要求5所述的氢能源转换泵壳体的铸造模具,其特征在于,所述第二模具设置于一底板上,所述底板一表面的两端分别设有支撑柱,所述第三模块连接于所述支撑柱上。

7.如权利要求6所述的氢能源转换泵壳体的铸造模具,其特征在于,所述砂芯包括第一芯模和第二芯模,所述第一芯模连接于所述第三模块,所述第二芯模连接于所述第二模具。

8.如权利要求6所述的氢能源转换泵壳体的铸造模具,其特征在于,所述支撑柱上设有滑轨,所述第一模块和所述第二模块上均设有与所述滑轨滑动配合的滑槽。

9.如权利要求1所述的氢能源转换泵壳体的铸造模具,其特征在于,所述铸型型腔设有两个,所述注浇管道上还设有两个分别与两个所述铸型型腔连通的分浇道。

10.如权利要求9所述的氢能源转换泵壳体的铸造模具,其特征在于,所述注浇管道为管状结构,其直径为d=46.5~50mm,所述分浇道道口的截面为矩形结构,该分浇道道口的尺寸为45*38mm。

技术总结

本技术公开了一种氢能源转换泵壳体的铸造模具,包括第一模具、第二模具、砂芯和冷却机构。第一模具具有第一型腔。第二模具具有与第一型腔相适配的第二型腔,第二型腔连接有注浇管道,第一型腔与第二型腔形成型腔。砂芯设于型腔内,砂芯外壁与型腔的内壁形成用于铸造氢能源转换泵壳体的铸型型腔。冷却机构设于第一模具和第二模具内且用于对第一模具和第二模具进行冷却。该氢能源转换泵壳体的铸造模具,通过在上述铸造模具上设置了冷却机构来将铸造模具进行及时冷却,保证了产品的铸造质量,降低了铸造成本。

技术研发人员:王业双,张程

受保护的技术使用者:纳似韦科技(苏州)有限公司

技术研发日:20230116

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!