一种注塑件边角修整机构的制作方法

本申请涉及注塑件修毛边,具体为一种注塑件边角修整机构。

背景技术:

1、在注塑件加工修边工作,可以通过高精密的加工机床对注塑件进行打磨,对于普通工厂来说,使用大型的加工设备快速打磨注塑件,成本会更高,例如机床设备的维修保养工作,所以普通工厂使用高精密自动化的设备来说很不经济,消耗成本较高。

2、在实现本申请过程中,发明人发现该技术中至少存在如下问题,现有注塑件修边设备大多对大型注塑件边角修整较经济,在对过小零件进行边角修整过程中需要更加精密的设备对其进行修整,造成成本上的提升,一般普通工厂会选择使用小型修毛边机进行边角修整,但如此一来由于物件过小非常容易出现遗漏现象发生,造成小型注塑件边角修整品质不佳,故而需要进一步改进。

技术实现思路

1、针对现有技术的不足,本申请提供了一种注塑件边角修整机构,具备精准修整的优点,解决了现有小型修毛边机无有效放大结构,易出现修整遗漏现象的问题。

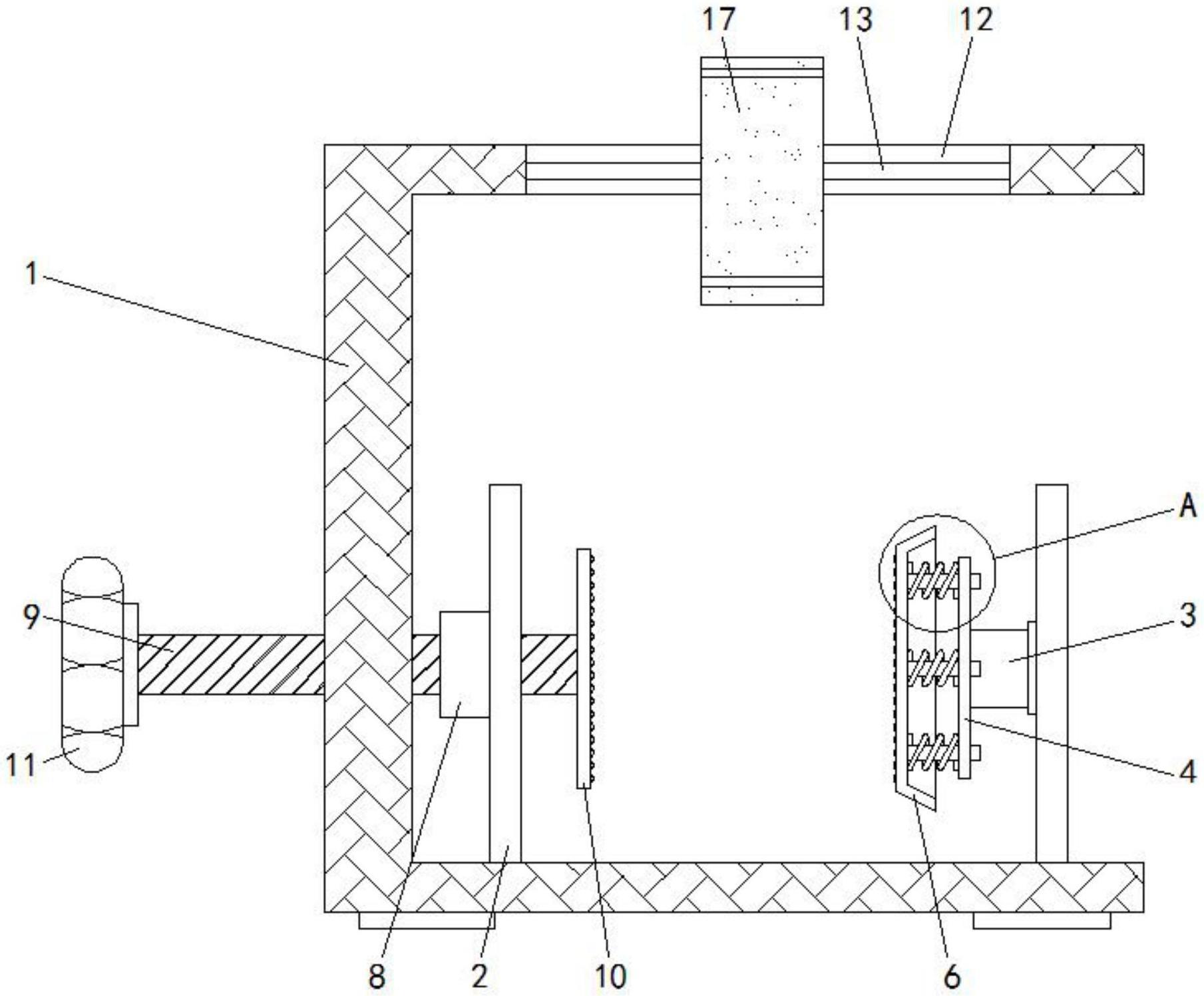

2、为实现上述目的,本申请提供如下技术方案:一种注塑件边角修整机构,包括支架,所述支架的内底壁固定安装有数量为两个的支撑板,右侧所述支撑板的左侧设置有定位机构,左侧所述支撑板的右侧设置有紧固机构,所述支架的顶部设置有放大机构;

3、所述放大机构包括穿孔、移动滑轨、稳定滑块、第一传动杆、第二传动杆和放大镜筒,所述支架的顶部开设有穿孔,所述穿孔的内壁前后两侧均固定安装有移动滑轨,所述移动滑轨的内部滑动安装有稳定滑块,所述稳定滑块相对的一侧均铰接有第一传动杆,所述第一传动杆相对的一侧均铰接有第二传动杆,所述第二传动杆之间铰接有放大镜筒。

4、进一步,所述定位机构包括连接杆、承载板、压力弹簧、第一夹板和横杆,右侧所述支撑板的左侧固定安装有连接杆,所述连接杆的左侧固定安装有承载板,所述承载板的左侧固定安装有压力弹簧,所述压力弹簧的左侧固定安装有第一夹板,所述第一夹板的内壁左侧固定安装有一端贯穿并延伸到承载板右侧的横杆,所述横杆位于压力弹簧的内部。

5、进一步,所述紧固机构包括调节螺套、调节螺杆、第二夹板和旋钮,左侧所述支撑板的左侧固定安装有调节螺套,所述调节螺套的内部螺纹连接有调节螺杆,所述调节螺杆的右侧贯穿并延伸到左侧支撑板的右侧,所述调节螺杆的左侧贯穿并延伸到支架的左侧,所述调节螺杆的左侧固定安装有旋钮,所述调节螺杆的右侧固定安装有第二夹板。

6、进一步,所述第二夹板的右侧与第一夹板的左侧均开设有增阻纹。

7、进一步,所述支架的底部四角均固定安装有硅胶防滑垫。

8、进一步,所述移动滑轨与稳定滑块相适配,所述第一传动杆与第二传动杆相接触。

9、进一步,所述穿孔位于支撑板之间,所述压力弹簧的数量为六个,六个所述压力弹簧均匀分布在承载板的前后两侧。

10、与现有技术相比,本申请的技术方案具备以下有益效果:

11、该注塑件边角修整机构,通过放大机构的设置,有效对注塑件表面边角进行放大,从而方便使用者使用电动修毛边机进行精准修整,避免肉眼观察错漏,提升边角修整效果。

技术特征:

1.一种注塑件边角修整机构,包括支架(1),其特征在于:所述支架(1)的内底壁固定安装有数量为两个的支撑板(2),右侧所述支撑板(2)的左侧设置有定位机构,左侧所述支撑板(2)的右侧设置有紧固机构,所述支架(1)的顶部设置有放大机构;

2.根据权利要求1所述的一种注塑件边角修整机构,其特征在于:所述定位机构包括连接杆(3)、承载板(4)、压力弹簧(5)、第一夹板(6)和横杆(7),右侧所述支撑板(2)的左侧固定安装有连接杆(3),所述连接杆(3)的左侧固定安装有承载板(4),所述承载板(4)的左侧固定安装有压力弹簧(5),所述压力弹簧(5)的左侧固定安装有第一夹板(6),所述第一夹板(6)的内壁左侧固定安装有一端贯穿并延伸到承载板(4)右侧的横杆(7),所述横杆(7)位于压力弹簧(5)的内部。

3.根据权利要求2所述的一种注塑件边角修整机构,其特征在于:所述紧固机构包括调节螺套(8)、调节螺杆(9)、第二夹板(10)和旋钮(11),左侧所述支撑板(2)的左侧固定安装有调节螺套(8),所述调节螺套(8)的内部螺纹连接有调节螺杆(9),所述调节螺杆(9)的右侧贯穿并延伸到左侧支撑板(2)的右侧,所述调节螺杆(9)的左侧贯穿并延伸到支架(1)的左侧,所述调节螺杆(9)的左侧固定安装有旋钮(11),所述调节螺杆(9)的右侧固定安装有第二夹板(10)。

4.根据权利要求3所述的一种注塑件边角修整机构,其特征在于:所述第二夹板(10)的右侧与第一夹板(6)的左侧均开设有增阻纹。

5.根据权利要求1所述的一种注塑件边角修整机构,其特征在于:所述支架(1)的底部四角均固定安装有硅胶防滑垫。

6.根据权利要求1所述的一种注塑件边角修整机构,其特征在于:所述移动滑轨(13)与稳定滑块(14)相适配,所述第一传动杆(15)与第二传动杆(16)相接触。

7.根据权利要求2所述的一种注塑件边角修整机构,其特征在于:所述穿孔(12)位于支撑板(2)之间,所述压力弹簧(5)的数量为六个,六个所述压力弹簧(5)均匀分布在承载板(4)的前后两侧。

技术总结

本申请涉及一种注塑件边角修整机构,包括支架,所述支架的内底壁固定安装有数量为两个的支撑板,右侧所述支撑板的左侧设置有定位机构,左侧所述支撑板的右侧设置有紧固机构,所述支架的顶部设置有放大机构,所述放大机构包括穿孔、移动滑轨、稳定滑块、第一传动杆、第二传动杆和放大镜筒,所述支架的顶部开设有穿孔,所述穿孔的内壁前后两侧均固定安装有移动滑轨,所述移动滑轨的内部滑动安装有稳定滑块,所述稳定滑块相对的一侧均铰接有第一传动杆。该注塑件边角修整机构,通过放大机构的设置,有效对注塑件表面边角进行放大,从而方便使用者使用电动修毛边机进行精准修整,避免肉眼观察错漏,提升边角修整效果。

技术研发人员:张军,江强,陈毅

受保护的技术使用者:武汉南佳华涂装有限公司

技术研发日:20230207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!