锌合金门把手压铸设备的自动出料装置的制作方法

本技术涉及锌合金门把手加工设备领域,具体涉及一种锌合金门把手压铸设备的自动出料装置。

背景技术:

1、门把手是一种安装于门体、便于用户开启或关闭门体的部件,且兼具一定的装饰性。而锌合金门把手则是采用锌合金作为主要材质的门把手,由于其性价比和质量,深受消费者的喜爱。

2、锌合金门把手通常采用压铸机压铸而成,压铸完成后由工作人员通过夹子夹住压铸成品上的废料杆,将压铸成品取出压铸机并置于出料框内,待出料框的压铸成品达到一定数量后转移至下一工位对成品进行精加工。

3、但这样的出料方式存在一定弊端,出料框的压铸成品杂乱放置导致散热空间有限,在到达下一次工位时需要放置一定时长待其冷却,大大降低了工作效率,其次,即使位于上方的压铸成品已经冷却,位于下方的压铸成品仍有一定概率具有高温,易给不小心碰触的工作人员造成伤害。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种加速压铸成品冷却、提高工作效率的锌合金门把手压铸设备的自动出料装置。

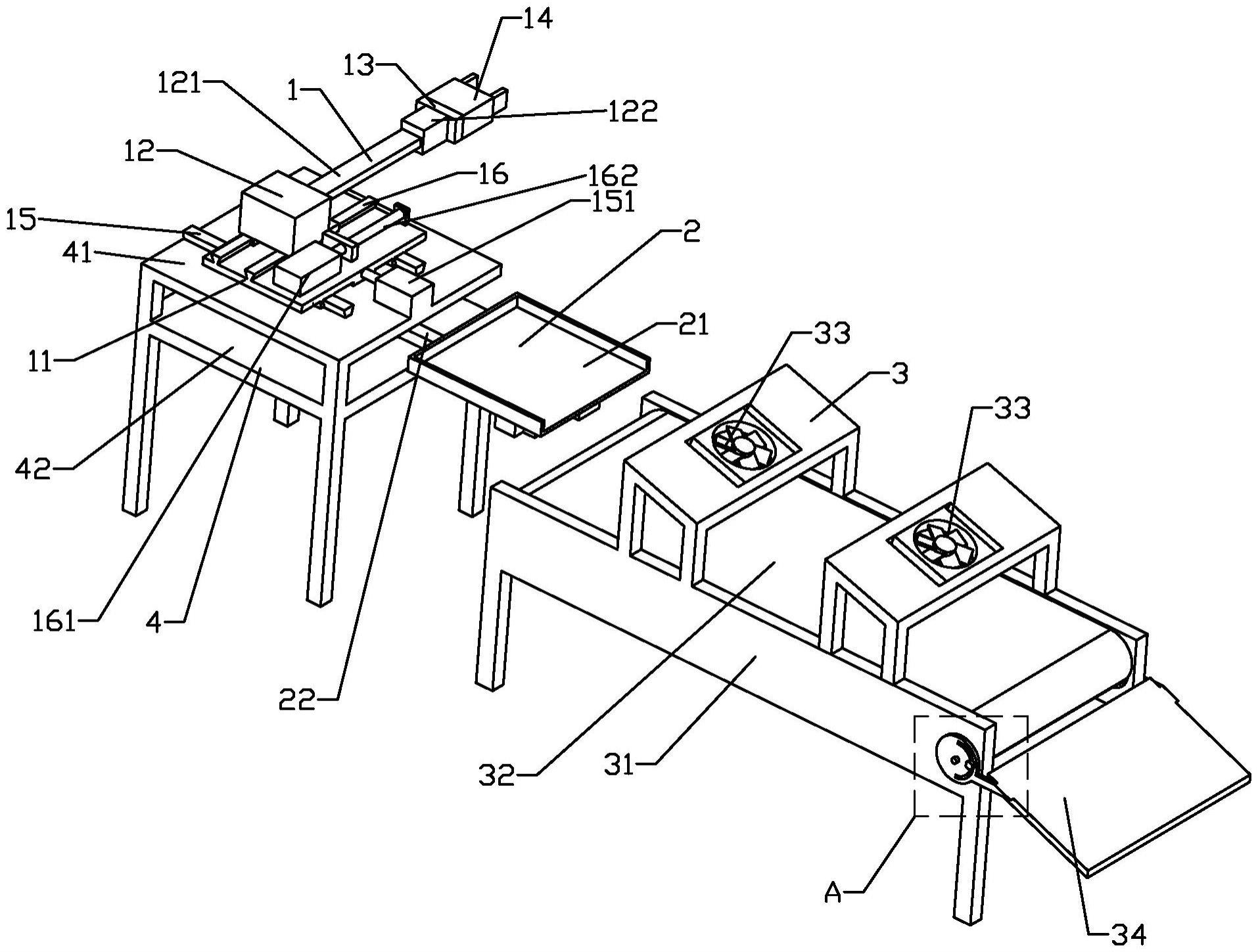

2、为实现上述目的,本实用新型提供了如下技术方案:其特征在于:还包括取料机构、转移机构和散热机构,所述的取料机构包括工作台,所述的工作台设置有取料层,所述的取料层设置有侧移座及驱动侧移座沿压铸机压铸模具开合方向移动的侧移组件,所述侧移座设置有伸缩座及驱动伸缩座沿靠近或远离压铸机方向移动的伸缩组件,所述的伸缩座设置有夹爪座及驱动夹爪座旋转的旋转组件,所述的夹爪座设置有夹持压铸成品的废料杆的气缸夹爪,所述的工作台设置有接料层,所述的转移机构包括接料盘、接料臂和摆动组件,所述的接料臂一端转动设置于接料层,另一端用于安装接料盘,所述的摆动组件安装于接料层并驱动接料臂相对接料层水平摆动,所述的接料盘在接料臂摆动时具有位于气缸夹爪下方的接料位置和与散热机构相对的出料位置,所述的接料盘中部铰接于接料臂,所述的接料臂设置有将接料盘后端顶起,前端将压铸成品倾倒至散热机构的顶起组件,所述的散热机构包括机架及设置于机架的传送带,所述的传送带首端位于接料盘下方,所述的机架位于传送带上方沿传输方向依次设置有多个散热风扇。

3、通过采用上述技术方案,气缸夹爪伸入压铸机的压铸模具内夹住压铸成品的废料杆后侧移,使压铸成品完全与压铸模具分离,再向压铸机外退位,在退位过程中进行旋转,将压铸成品从不易散热且不易稳定放置的竖直放置旋转为易于散热且易于稳定放置的水平放置,并在到达接料盘上方后松开气缸夹爪放入接料盘,接料盘在接收压铸成品后则水平摆动并倾倒至散热机构,由散热机构的传送带传输过程中由散热风扇对压铸成品逐个进行散热,使最后落入送料框的压铸成品已不具有较高的温度,从而加速压铸成品冷却,提高工作效率,使下一工位更为快速的进行加工。

4、本实用新型进一步设置为:所述的接料盘位于与接料臂铰接位置后方的部分的质量大于位于与接料臂铰接位置前方的部分,所述的接料臂位于接料盘前端下方设置有限制接料盘前端最低位置的限位块,所述的顶起组件包括顶起气缸,所述的顶起气缸固定于接料臂并位于接料盘后端下方,所述的顶起气缸向上驱动设置有顶杆,所述的顶杆具有将接料盘后端顶起的最高位置和支撑接料盘后端水平放置的最低位置。

5、通过采用上述技术方案,由接料盘位于与接料臂铰接位置后方的部分的质量大于位于与接料臂铰接位置前方的部分,使接料盘能够自动后倾,保持与顶杆相抵,并随着顶杆升降,接料盘在后端顶起的倾倒姿势和后端平置的转移姿势之间稳定切换,此外,增设限位块,避免接料盘过渡前倾,无法复位。

6、本实用新型进一步设置为:所述的侧移组件包括固定于取料层并供侧移座滑移的侧移轨道,所述的侧移轨道设置有驱动侧移座滑移的侧移气缸,所述的伸缩组件包括固定于侧移座并供伸缩座滑移的伸缩轨道,所述的侧移座固定设置有伸缩电机,所述的伸缩电机与伸缩轨道平行设置有与伸缩座螺纹配合的伸缩丝杆,所述的伸缩座设置有向压铸机延伸的延伸臂,所述的旋转组件包括固定于延伸臂并驱动夹爪座旋转的旋转电机。

7、通过采用上述技术方案,由气缸和电机协同实现气缸夹爪的自动侧移、伸缩、旋转,使气缸夹爪的动作更为高效、准确。

8、本实用新型进一步设置为:所述的摆动组件包括固定于接料层下方的摆动电机,所述的摆动电机向上驱动设置有穿过接料层并与接料臂固定配合的摆动轴,所述的接料层上方设置有支撑接料臂并供接料臂摆动的摆动座。

9、通过采用上述技术方案,合理利用接料层上下空间,分别用于排布接料臂和摆动电机,从而使结构更为紧凑,驱动更为稳定。

10、本实用新型进一步设置为:所述的机架位于传输带末端下方设置有出料斜板,所述的出料斜板向远离传输带的方向延伸且高度逐渐降低,所述的出料斜板位于机架两侧分别设置有圆形的调节板,所述的调节板中心铰接于机架,所述的调节板沿周向设置有弧形调节槽,所述的弧形调节槽穿设置有与固定于机架的调节螺栓。

11、通过采用上述技术方案,增设出料斜板,减缓压铸成品下落速度,从而减少对其他压铸成品所产生的冲击,同时,由弧形调节槽配合调节螺栓可按需调节出料斜板的倾斜程度,从而与出料框的适配更为精准。

12、本实用新型进一步设置为:所述的散热风扇呈倾斜设置且随着靠近传送带首端高度逐渐增加。

13、通过采用上述技术方案,倾斜设置的扇热风扇能够增加散热面积,提高散热效率。

技术特征:

1.一种锌合金门把手压铸设备的自动出料装置,其特征在于:还包括取料机构、转移机构和散热机构,所述的取料机构包括工作台,所述的工作台设置有取料层,所述的取料层设置有侧移座及驱动侧移座沿压铸机压铸模具开合方向移动的侧移组件,所述侧移座设置有伸缩座及驱动伸缩座沿靠近或远离压铸机方向移动的伸缩组件,所述的伸缩座设置有夹爪座及驱动夹爪座旋转的旋转组件,所述的夹爪座设置有夹持压铸成品的废料杆的气缸夹爪,所述的工作台设置有接料层,所述的转移机构包括接料盘、接料臂和摆动组件,所述的接料臂一端转动设置于接料层,另一端用于安装接料盘,所述的摆动组件安装于接料层并驱动接料臂相对接料层水平摆动,所述的接料盘在接料臂摆动时具有位于气缸夹爪下方的接料位置和与散热机构相对的出料位置,所述的接料盘中部铰接于接料臂,所述的接料臂设置有将接料盘后端顶起,前端将压铸成品倾倒至散热机构的顶起组件,所述的散热机构包括机架及设置于机架的传送带,所述的传送带首端位于接料盘下方,所述的机架位于传送带上方沿传输方向依次设置有多个散热风扇。

2.根据权利要求1所述的锌合金门把手压铸设备的自动出料装置,其特征在于:所述的接料盘位于与接料臂铰接位置后方的部分的质量大于位于与接料臂铰接位置前方的部分,所述的接料臂位于接料盘前端下方设置有限制接料盘前端最低位置的限位块,所述的顶起组件包括顶起气缸,所述的顶起气缸固定于接料臂并位于接料盘后端下方,所述的顶起气缸向上驱动设置有顶杆,所述的顶杆具有将接料盘后端顶起的最高位置和支撑接料盘后端水平放置的最低位置。

3.根据权利要求1所述的锌合金门把手压铸设备的自动出料装置,其特征在于:所述的侧移组件包括固定于取料层并供侧移座滑移的侧移轨道,所述的侧移轨道设置有驱动侧移座滑移的侧移气缸,所述的伸缩组件包括固定于侧移座并供伸缩座滑移的伸缩轨道,所述的侧移座固定设置有伸缩电机,所述的伸缩电机与伸缩轨道平行设置有与伸缩座螺纹配合的伸缩丝杆,所述的伸缩座设置有向压铸机延伸的延伸臂,所述的旋转组件包括固定于延伸臂并驱动夹爪座旋转的旋转电机。

4.根据权利要求1所述的锌合金门把手压铸设备的自动出料装置,其特征在于:所述的摆动组件包括固定于接料层的摆动电机,所述的摆动电机向上驱动设置有与接料臂固定配合的摆动轴,所述的接料层上方设置有支撑接料臂并供接料臂摆动的摆动座。

5.根据权利要求1所述的锌合金门把手压铸设备的自动出料装置,其特征在于:所述的机架位于传输带末端下方设置有出料斜板,所述的出料斜板向远离传输带的方向延伸且高度逐渐降低,所述的出料斜板位于机架两侧分别设置有圆形的调节板,所述的调节板中心铰接于机架,所述的调节板沿周向设置有弧形调节槽,所述的弧形调节槽穿设置有与固定于机架的调节螺栓。

6.根据权利要求1所述的锌合金门把手压铸设备的自动出料装置,其特征在于:所述的散热风扇呈倾斜设置且随着靠近传送带首端高度逐渐增加。

技术总结

本技术涉及一种锌合金门把手压铸设备的自动出料装置,包括取料机构、转移机构和散热机构,取料机构将压铸机内压铸成品夹住、侧移、退位并旋转后,以适合散热的姿势放置于转移机构,再由转移机构转移至散热机构,然后由散热机构进行压铸成品进行散热后再放置于出料框。采用上述方案,本技术提供一种加速压铸成品冷却、提高工作效率的锌合金门把手压铸设备的自动出料装置。

技术研发人员:余正言,余正文,朱月琴

受保护的技术使用者:温州百事特五金有限公司

技术研发日:20230209

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!