一种用于打磨离合器外毂齿轮总成内孔的专用磨具的制作方法

本技术涉及离合器外毂齿轮总成加工领域,具体而言,涉及一种用于打磨离合器外毂齿轮总成内孔的专用磨具。

背景技术:

1、离合外毂齿轮总成是通过外毂、外毂座以及齿轮三个单体零件产品通过两次焊接连接在一起,形成离合器外毂齿轮总成。其结构复杂,零件内部需要组装滚针轴承、端面轴承、橡胶密封、密封圈、活塞缸毂、对偶片和内外卡圈,组装精度要求高,关键特性尺寸多。同时外毂座和外毂都是薄壁零件,加工过程散热,变形风险高。

2、离合器外毂齿轮总成中的φ52内孔、φ42内孔是设置有倒台阶的通孔,口部还有φ36的内孔,因此磨杆也需要设计专用刀具迈开φ36内孔进行加工,且传统的磨具不便于砂轮通过,加工难度大。

技术实现思路

1、本实用新型的目的在于提供一种用于打磨离合器外毂齿轮总成内孔的专用磨具,采用分体式t型砂轮,降低加工难度,且能够保持磨杆刚性的同时增加磨削的量,提升效率降低成本。

2、本实用新型的实施例是这样实现的:

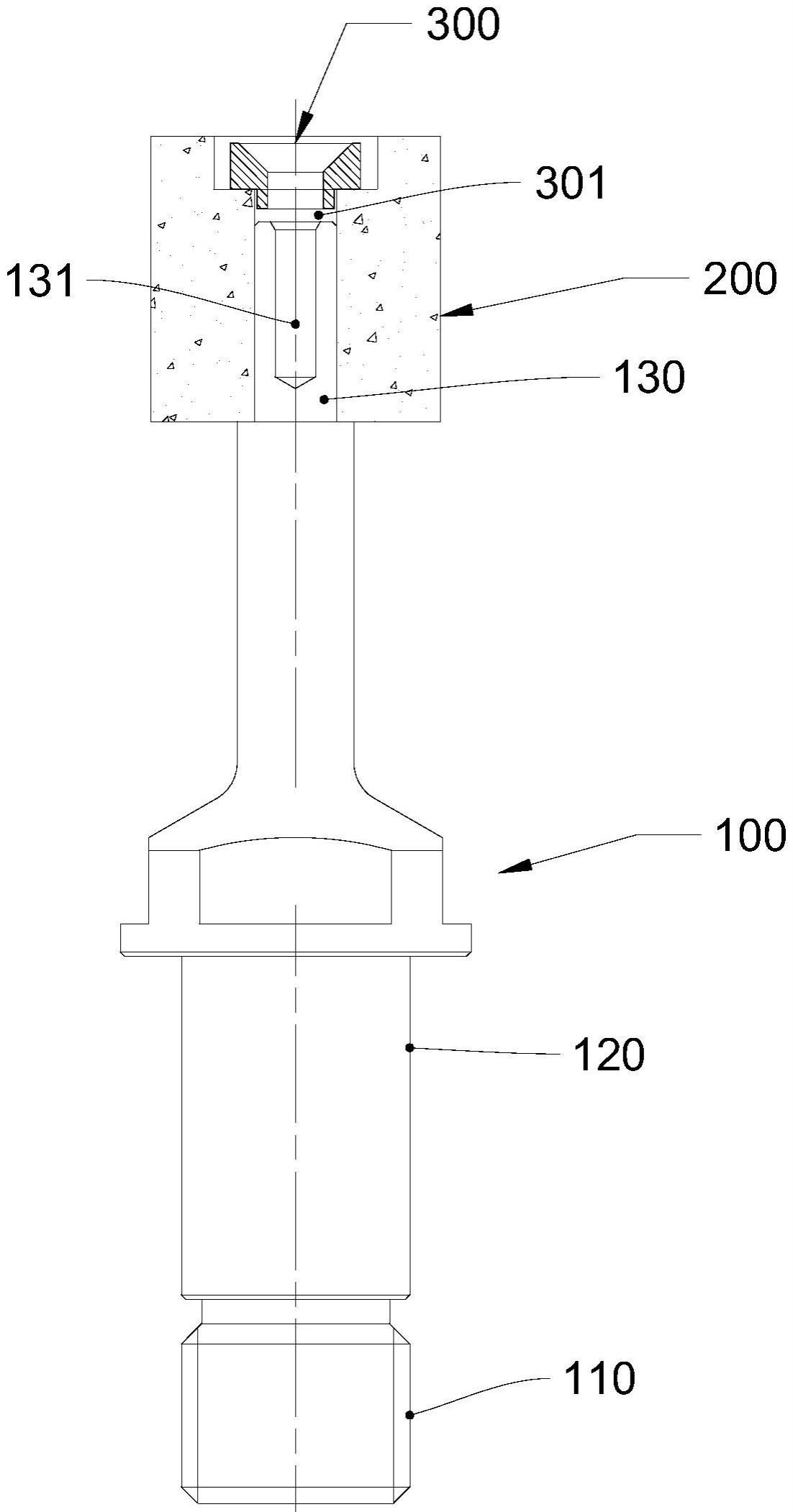

3、一种用于打磨离合器外毂齿轮总成内孔的专用磨具,该磨具包括:内孔磨头本体、磨砂轮和砂轮压环,内孔磨头本体包括依次设置的横向截面为圆角方形的连接座、横向截面为圆形的磨杆和磨头,磨头的顶部设置有向内凹陷的装配槽;磨砂轮为圆柱状磨砂轮,磨砂轮设置有竖向截面为t字形的第一通孔,磨头紧紧插入第一通孔的竖向通孔内;砂轮压环为竖向截面为t字形的圆柱状砂轮压环,砂轮压环设置有第二通孔,第二通孔的竖向截面为倒立梯形和沿倒立梯形上底延伸而出的矩形组合而成;砂轮压环和磨头之间存在间隙,螺钉穿过第二通孔后与装配槽紧固连接。

4、在本实用新型中的较佳实施例中,上述连接座的竖向截面为切角矩形,连接座的长度和宽度为28mm,高度为22mm。

5、在本实用新型中的较佳实施例中,上述磨杆包括:依次连接的第一圆柱体、第二圆柱体、动平衡磨座和磨头,第一圆柱体的直径为23mm;第二圆柱体的直径为28mm,第二圆柱体的底部设置有倒角;动平衡磨座的底部呈倒立t字形,倒立t字形组合圆柱体磨座的底部直径为43mm并设置有倒角,上部直径为36mm;动平衡磨座的中部为一直径为14.3mm的磨杆,磨杆和组合圆柱体磨座平滑过渡;磨头为圆柱体,磨头的顶部设置倒角,磨头内设置有装配槽,磨头之间为10mm。

6、在本实用新型中的较佳实施例中,上述装配槽为直径为10mm的圆柱槽,装配槽的底部为圆锥状,装配槽的顶部设置有敞口。

7、在本实用新型中的较佳实施例中,上述磨砂轮的直径为35.5mm;第一通孔的上部圆柱直径为20mm,第一通孔的下部圆柱通孔直径为10mm。

8、在本实用新型中的较佳实施例中,上述砂轮压环的上部圆柱直径为16mm,砂轮压环的下部圆柱直径为9.5mm,砂轮压环的整体高度为8mm。

9、在本实用新型中的较佳实施例中,上述第二通孔的上底为6.8mm,下底为14mm。

10、在本实用新型中的较佳实施例中,上述间隙间距为1.6mm。

11、本实用新型实施例的有益效果是:在本实用新型中使用的专用磨具针对离合器外毂齿轮总成中的两个关键内孔φ52内孔、φ42进行设计,采用分体式t型砂轮,保持磨杆刚性的同时增加磨削的量,提升生产效率降低生产成本。

技术特征:

1.一种用于打磨离合器外毂齿轮总成内孔的专用磨具,其特征在于,所述磨具包括:

2.根据权利要求1所述的用于打磨离合器外毂齿轮总成内孔的专用磨具,其特征在于,所述连接座的竖向截面为切角矩形,所述连接座的长度和宽度为28mm,高度为22mm。

3.根据权利要求1所述的用于打磨离合器外毂齿轮总成内孔的专用磨具,其特征在于,所述磨杆包括:依次连接的第一圆柱体、第二圆柱体、动平衡磨座和磨头,所述第一圆柱体的直径为23mm;所述第二圆柱体的直径为28mm,所述第二圆柱体的底部设置有倒角;所述动平衡磨座的底部呈倒立t字形,所述倒立t字形组合圆柱体磨座的底部直径为43mm并设置有倒角,上部直径为36mm;所述动平衡磨座的中部为一直径为14.3mm的磨杆,所述磨杆和所述组合圆柱体磨座平滑过渡;所述磨头为圆柱体,所述磨头的顶部设置倒角,所述磨头内设置有所述装配槽,所述磨头之间为10mm。

4.根据权利要求1所述的用于打磨离合器外毂齿轮总成内孔的专用磨具,其特征在于,所述装配槽为直径为10mm的圆柱槽,装配槽的底部为圆锥状,所述装配槽的顶部设置有敞口。

5.根据权利要求1所述的用于打磨离合器外毂齿轮总成内孔的专用磨具,其特征在于,所述磨砂轮的直径为35.5mm;所述第一通孔的上部圆柱直径为20mm,所述第一通孔的下部圆柱通孔直径为10mm。

6.根据权利要求1所述的用于打磨离合器外毂齿轮总成内孔的专用磨具,其特征在于,所述砂轮压环的上部圆柱直径为16mm,所述砂轮压环的下部圆柱直径为9.5mm,砂轮压环的整体高度为8mm。

7.根据权利要求1所述的用于打磨离合器外毂齿轮总成内孔的专用磨具,其特征在于,所述第二通孔的上底为6.8mm,下底为14mm。

8.根据权利要求1所述的用于打磨离合器外毂齿轮总成内孔的专用磨具,其特征在于,所述间隙间距为1.6mm。

技术总结

本技术提供一种用于打磨离合器外毂齿轮总成内孔的专用磨具,采用分体式T型砂轮,降低加工难度,且能够保持磨杆刚性的同时增加磨削的量,提升效率降低成本,该磨具包括:内孔磨头本体、磨砂轮和砂轮压环,内孔磨头本体包括依次设置的横向截面为圆角方形的连接座、横向截面为圆形的磨杆和磨头,磨头的顶部设置有向内凹陷的装配槽;磨砂轮为圆柱状磨砂轮,磨砂轮设置有竖向截面为T字形的第一通孔,磨头紧紧插入第一通孔的竖向通孔内;砂轮压环为竖向截面为T字形的圆柱状砂轮压环,砂轮压环设置有第二通孔,第二通孔的竖向截面为倒立梯形和沿倒立梯形上底延伸而出的矩形组合而成;螺钉穿过第二通孔后与装配槽紧固连接。

技术研发人员:肖建锋,秦凌,王福生,李代瀛,邓昌峻,彭加亮,刘芳雪,杨超,郑建彬,叶爽,刘昌全,姜汝海,周浩

受保护的技术使用者:成都青山实业有限责任公司

技术研发日:20230209

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!