一种弯管铸造模具的制作方法

本技术涉及一种模具,尤其是涉及一种弯管铸造模具。

背景技术:

1、弯管,尤其是如图1所示的两端带直管的弯管,包括芯头(1)、法兰(2)和管壁(3)等部件,广泛应用于工业领域各种管道的重要转接部位,其生产一般采用焊接和铸造,其中铸造通常是沿弯管中心线剖开作为分型面,即铸造弯管的外模分为上模和下模,在下模放入砂芯,然后扣合上模,最后进行浇注。采用传统的铸造模具时,由于铸件体比较长,很容易造成铸件体偏薄偏厚的现象,每一种合金都有其适宜的壁厚范围。壁厚太薄,容易出现浇不足;太厚,容易出现晶粒粗大,机械性能降低;或者漂芯,漂芯时造成产品的废品率大大升高,芯子是靠芯头定位的,如果芯头设计长度不够或者砂型芯头部位紧实度低,浇注时由于铁水对芯子产生很大的浮力,从而造成芯头部位的型砂变形,致使芯子上浮。因此,亟需一种弯管铸造模具,来克服因漂芯产生的铸件壁厚不均匀现象,从而提高生产率。

技术实现思路

1、本实用新型的目的是提供一种弯管铸造模具,解决上述技术存在的在浇注时因漂芯产生的铸件壁厚不均匀的问题。

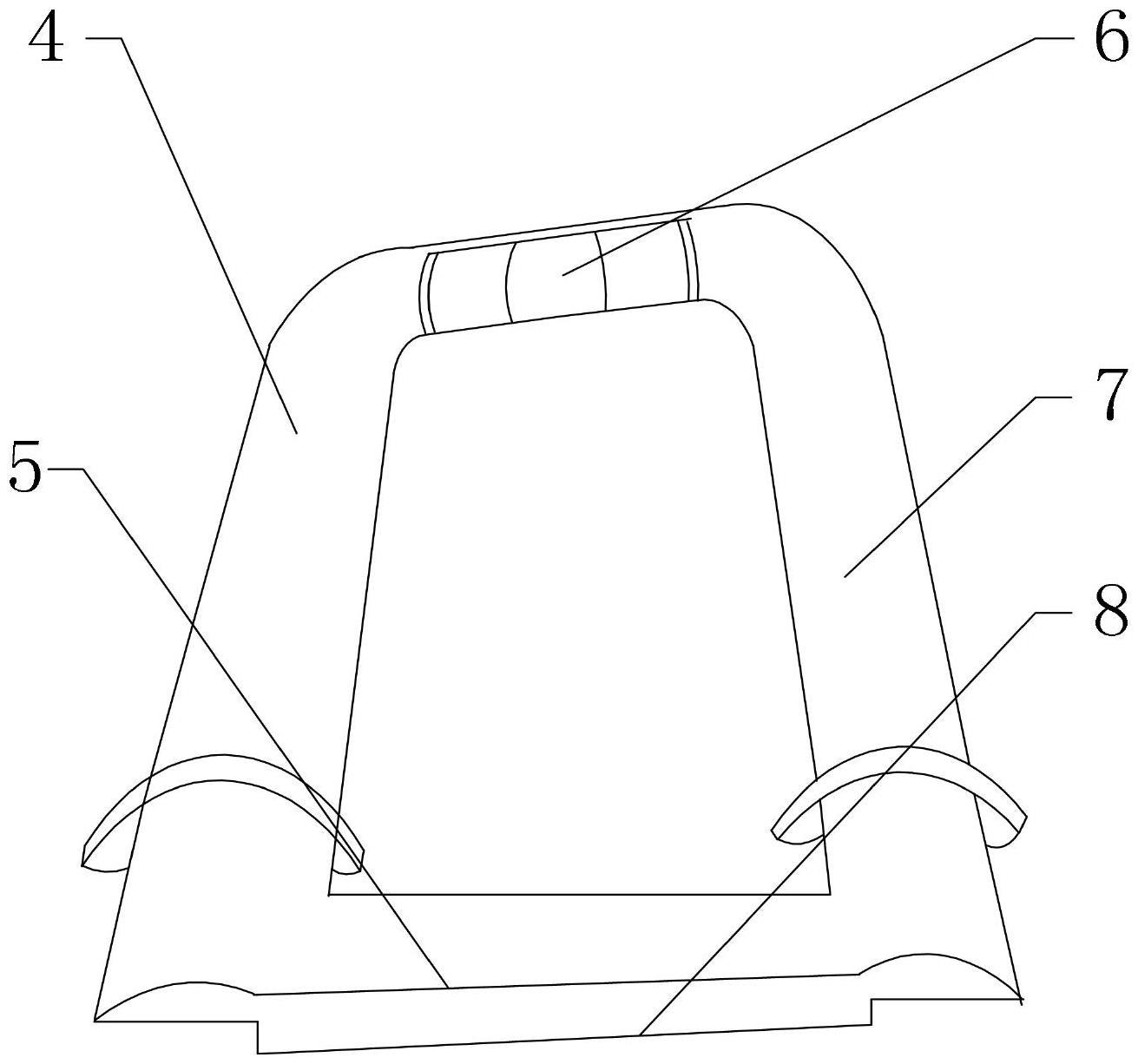

2、为实现上述目的,本实用新型提供了一种弯管铸造模具,包括定位芯头、第一管壁、共用芯头、第二管壁和砂芯本体,所述定位芯头的一端与所述第一管壁的一端连接,所述定位芯头的另一端与所述第二管壁的一端连接,所述第一管壁远离所述定位芯头的一端和所述第二管壁远离所述定位芯头的一端通过共用芯头固定连接。

3、优选的,所述砂芯本体包括u型砂芯和连接在所述u型砂芯两端的定位砂芯。

4、优选的,所述u型砂芯均匀放置在所述第一管壁和所述第二管壁的空间内形成上空腔和下空腔。

5、优选的,所述上空腔的直径与所述下空腔的直径相等,便于浇注出来的弯管壁厚均匀。

6、优选的,所述定位芯头设置为长方形,且所述定位芯头远离所述第一管壁和所述第二管壁的一侧设置有定位片,定位片可以作为将上模具扣合到下模具时的重合标准,便于上模具和下模具无缝隙扣合,防止型砂进入模具内部。

7、因此,本实用新型采用上述结构的一种弯管铸造模具,通过采用共用芯头和在共用芯头的对面设置定位芯头的措施,避免了在浇注时因漂芯产生的铸件壁厚不均匀现象。从而解决现有技术存在的在浇注时因漂芯产生的铸件壁厚不均匀的问题。

8、下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

技术特征:

1.一种弯管铸造模具,其特征在于:包括定位芯头、第一管壁、共用芯头、第二管壁和砂芯本体,所述定位芯头的一端与所述第一管壁的一端连接,所述定位芯头的另一端与所述第二管壁的一端连接,所述第一管壁远离所述定位芯头的一端和所述第二管壁远离所述定位芯头的一端通过共用芯头固定连接。

2.根据权利要求1所述的一种弯管铸造模具,其特征在于:所述砂芯本体包括u型砂芯和连接在所述u型砂芯两端的定位砂芯。

3.根据权利要求2所述的一种弯管铸造模具,其特征在于:所述u型砂芯均匀放置在所述第一管壁和所述第二管壁的空间内形成上空腔和下空腔。

4.根据权利要求3所述的一种弯管铸造模具,其特征在于:所述上空腔的直径与所述下空腔的直径相等。

5.根据权利要求1所述的一种弯管铸造模具,其特征在于:所述定位芯头设置为长方形,且所述定位芯头远离所述第一管壁和所述第二管壁的一侧设置有定位片。

技术总结

本技术公开了一种弯管铸造模具,包括定位芯头、第一管壁、共用芯头、第二管壁和砂芯本体,所述定位芯头的一端与所述第一管壁的一端连接,所述定位芯头的另一端与所述第二管壁的一端连接,所述第一管壁远离所述定位芯头的一端和所述第二管壁远离所述定位芯头的一端通过共用芯头固定连接。本技术采用上述结构的一种弯管铸造模具,设计结构合理,通过采用共用芯头和在共用芯头的对面设置定位芯头的措施,避免了在浇注时因漂芯产生的铸件壁厚不均匀现象,提高了产品的成品率,工厂的效益也随之提升。

技术研发人员:张凤格,刘双栋,冯秀华,叶连生,袁进平,黄起全

受保护的技术使用者:沧州永欣铸造有限公司

技术研发日:20230214

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!