用于立式磨床的高速磨削电主轴的制作方法

本技术涉及一种磨削轴,尤其涉及一种用于立式磨床的高速磨削电主轴。

背景技术:

1、对于现有的立式磨床加工来看,往往比较难加工精密圆柱形零件及盘类零件。其原因在于,精密圆柱形零件及盘类零件对表面质量和形位公差要求基本上都比较高,常规的车铣等加工方法通常满足不了质量要求,最后一道工序需要磨床磨削来完成,小型零件一般在卧式磨床上就可以完成最后的磨削工序。

2、但是,但对于大零件,由于其重量较重,在卧式磨床上往往满足不了加工精度,因此,需要立式磨床,将零件放置在转台上,由于转台可以承受较重的零件,稳定性好。然而,对于目前的立式磨床用主轴,大部分都是机械轴,由电机通过皮带驱动主轴前端砂轮,由于中间传动链较多,主轴振动噪声比较大,且不能实现高转速磨削,对零件的加工质量影响也比较多。

3、结合现有技术201420735285.9来看,其提供了一种立式磨床主轴,包括本体,其特征在于,所述本体的中部设置有用于与磨床定位的轴肩(1),所述轴肩(1)的上部设置有用于与轴承配合的第一轴颈(2),所述第一轴颈(2)的上部设置有用于与驱动机构配合的轴头(3),所述轴肩(1)的下部设置有用于安装砂轮的第二轴颈(4),所述轴肩(1)与所述第二轴颈(4)之间设置有轴身(5),所述轴肩(1)的一侧设置有进气孔(11)和入油孔(12),所述入油孔(12)连接有油路,所述轴肩(1)的另一侧设置有回油孔(13),所述回油孔(13)的孔径大于所述入油孔(12)的孔径。

4、采用此类结构,可通过减少摩擦方式来提高主轴转速。但是,其使用精度提升不大,且无法提升整体的刚性。

5、有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种用于立式磨床的高速磨削电主轴,使其更具有产业上的利用价值。

技术实现思路

1、为解决上述技术问题,本实用新型的目的是提供一种用于立式磨床的高速磨削电主轴。

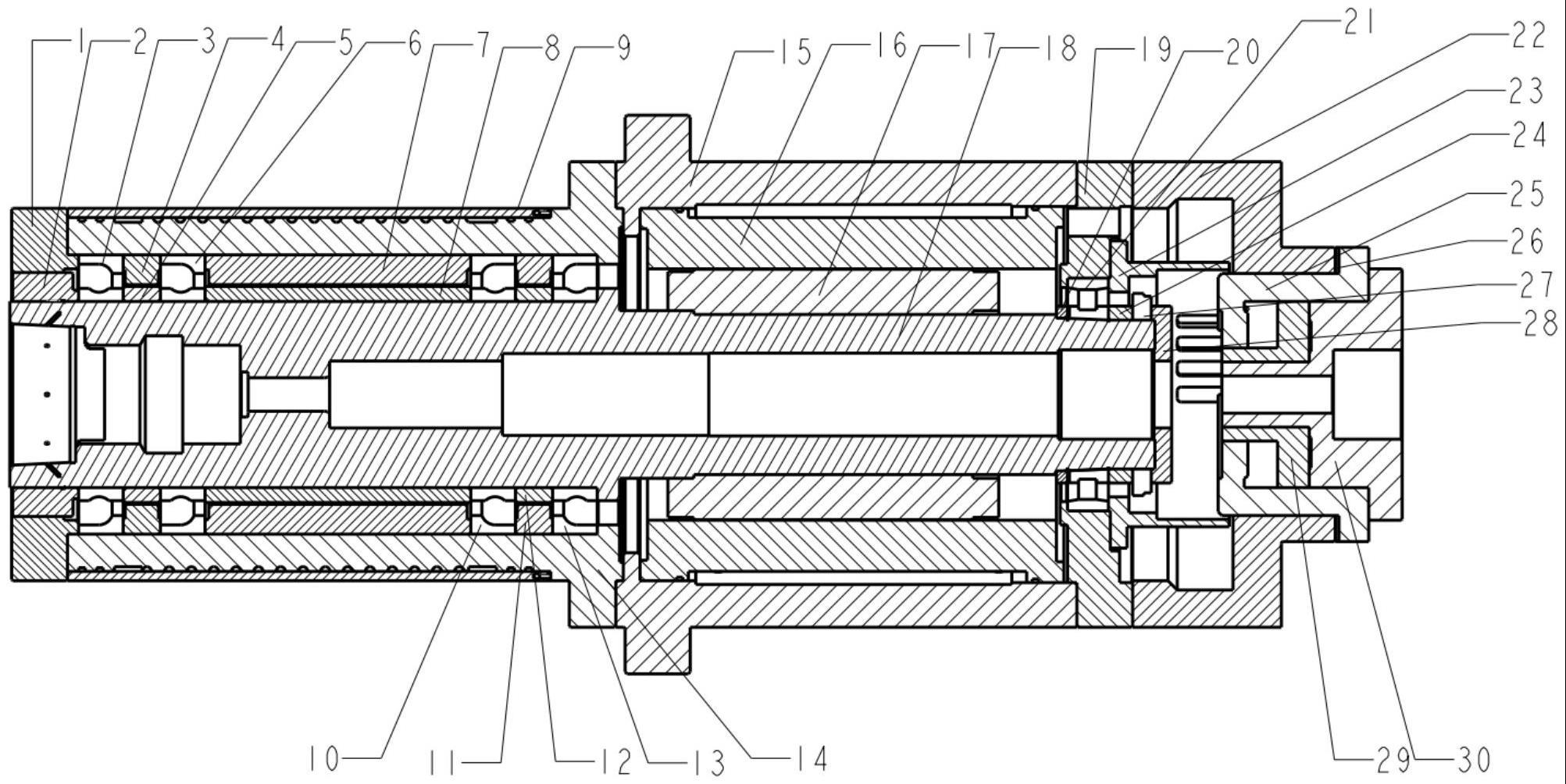

2、本实用新型的用于立式磨床的高速磨削电主轴,包括有芯轴,其中:所述芯轴的一侧设置有前轴承机构,所述芯轴位于前轴承机构的顶端设置有端盖组件,所述芯轴的另一端设置有壳体机构,所述芯轴位于壳体机构的尾端设置有后轴承座,所述后轴承座上设置有油缸机构,所述前轴承机构包括有前轴承座,所述前轴承座与芯轴外壁之间构成轴承收纳空间,所述芯轴与端盖组件的结合处位于收纳空间的内侧,设置有第一角接触球轴承,所述第一角接触球轴承的一侧套设有第一间隔组件,所述第一间隔组件的一侧设置有第二角接触球轴承,所述第二角接触球轴承的一侧套设有第二间隔组件,所述第二间隔组件的一侧设置有第三角接触球轴承,所述第三角接触球轴承的一侧套设有第三间隔组件,所述第三间隔组件的一侧设置有第四角接触球轴承,所述油缸机构包括有设置在后轴承座内的圆柱滚子轴承,所述圆柱滚子轴承上套设有后轴承压盖,所述后轴承压盖上设置有油缸座,所述油缸座上连接有缸体,所述缸体内设置有活塞,所述缸体外连接有油缸盖。

3、进一步地,上述的用于立式磨床的高速磨削电主轴,其中,所述第一间隔组件包括有与芯轴接触的第一内隔圈,所述第一内隔圈外套设有第一外隔圈,所述第一外隔圈的外壁与前轴承座的内壁相接触;所述第二间隔组件包括有与芯轴接触的第二内隔圈,所述第二内隔圈外套设有第二外隔圈,所述第二外隔圈的外壁与前轴承座的内壁相接触;所述第三间隔组件包括有与芯轴接触的第三内隔圈,所述第三内隔圈外套设有第三外隔圈,所述第三外隔圈的外壁与前轴承座的内壁相接触。

4、更进一步地,上述的用于立式磨床的高速磨削电主轴,其中,所述壳体机构包括有壳体组件,所述壳体组件的一侧与前轴承座对接,所述壳体组件的另一侧与油缸机构对接;所述壳体组件与芯轴之间设置有工作空间,所述芯轴位于空座空间的外围套设有转子,所述转子外套设有电机定子。

5、更进一步地,上述的用于立式磨床的高速磨削电主轴,其中,所述油缸机构包括有设置在后轴承座内的圆柱滚子轴承,所述圆柱滚子轴承上套设有后轴承压盖,所述后轴承压盖上设置有油缸座,所述油缸座上连接有缸体,所述缸体内设置有活塞,所述缸体外连接有油缸盖。

6、更进一步地,上述的用于立式磨床的高速磨削电主轴,其中,所述圆柱滚子轴承与后轴承座之间设置有调整隔圈。

7、更进一步地,上述的用于立式磨床的高速磨削电主轴,其中,所述后轴承压盖与芯轴之间设置有辅助隔圈。

8、更进一步地,上述的用于立式磨床的高速磨削电主轴,其中,所述油缸座与缸体的结合处设置有调整垫。

9、更进一步地,上述的用于立式磨床的高速磨削电主轴,其中,所述芯轴位于壳体机构的尾端设置有编码轮,所述编码轮上设置有拉杆压盖。

10、更进一步地,上述的用于立式磨床的高速磨削电主轴,其中,所述前轴承座外套设有前冷却壳,所述前端轴承座的外径上开设有冷却水槽。

11、再进一步地,上述的用于立式磨床的高速磨削电主轴,其中,所述端盖组件包括有前端盖,所述前端盖通过前螺母与芯轴相连。

12、借由上述方案,本实用新型至少具有以下优点:

13、1、能够改变传统磨削主轴的配置,可增加主轴轴承的跨距,实现了大直径重型零件的高精磨削。

14、2、能够提升相应的电机功率,提高转速。

15、3、设有多个轴承,大跨距的情况下,保证了主轴足够的刚性,可避免后端轴承的热传递对前端轴承的影响。

16、4、使用期间,保证了主轴的磨削精度,可解决大直径、重量较重的零件磨削需要。

17、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

技术特征:

1.用于立式磨床的高速磨削电主轴,包括有芯轴,其特征在于:所述芯轴的一侧设置有前轴承机构,所述芯轴位于前轴承机构的顶端设置有端盖组件,所述芯轴的另一端设置有壳体机构,所述芯轴位于壳体机构的尾端设置有后轴承座,所述后轴承座上设置有油缸机构,所述前轴承机构包括有前轴承座,所述前轴承座与芯轴外壁之间构成轴承收纳空间,所述芯轴与端盖组件的结合处位于收纳空间的内侧,设置有第一角接触球轴承,所述第一角接触球轴承的一侧套设有第一间隔组件,所述第一间隔组件的一侧设置有第二角接触球轴承,所述第二角接触球轴承的一侧套设有第二间隔组件,所述第二间隔组件的一侧设置有第三角接触球轴承,所述第三角接触球轴承的一侧套设有第三间隔组件,所述第三间隔组件的一侧设置有第四角接触球轴承,所述油缸机构包括有设置在后轴承座内的圆柱滚子轴承,所述圆柱滚子轴承上套设有后轴承压盖,所述后轴承压盖上设置有油缸座,所述油缸座上连接有缸体,所述缸体内设置有活塞,所述缸体外连接有油缸盖。

2.根据权利要求1所述的用于立式磨床的高速磨削电主轴,其特征在于:所述第一间隔组件包括有与芯轴接触的第一内隔圈,所述第一内隔圈外套设有第一外隔圈,所述第一外隔圈的外壁与前轴承座的内壁相接触;所述第二间隔组件包括有与芯轴接触的第二内隔圈,所述第二内隔圈外套设有第二外隔圈,所述第二外隔圈的外壁与前轴承座的内壁相接触;所述第三间隔组件包括有与芯轴接触的第三内隔圈,所述第三内隔圈外套设有第三外隔圈,所述第三外隔圈的外壁与前轴承座的内壁相接触。

3.根据权利要求1所述的用于立式磨床的高速磨削电主轴,其特征在于:所述壳体机构包括有壳体组件,所述壳体组件的一侧与前轴承座对接,所述壳体组件的另一侧与油缸机构对接;所述壳体组件与芯轴之间设置有工作空间,所述芯轴位于空座空间的外围套设有转子,所述转子外套设有电机定子。

4.根据权利要求1所述的用于立式磨床的高速磨削电主轴,其特征在于:所述圆柱滚子轴承与后轴承座之间设置有调整隔圈。

5.根据权利要求1所述的用于立式磨床的高速磨削电主轴,其特征在于:所述后轴承压盖与芯轴之间设置有辅助隔圈。

6.根据权利要求1所述的用于立式磨床的高速磨削电主轴,其特征在于:所述油缸座与缸体的结合处设置有调整垫。

7.根据权利要求1所述的用于立式磨床的高速磨削电主轴,其特征在于:所述芯轴位于壳体机构的尾端设置有编码轮,所述编码轮上设置有拉杆压盖。

8.根据权利要求1所述的用于立式磨床的高速磨削电主轴,其特征在于:所述前轴承座外套设有前冷却壳,所述前轴承座的外径上开设有冷却水槽。

9.根据权利要求1所述的用于立式磨床的高速磨削电主轴,其特征在于:所述端盖组件包括有前端盖,所述前端盖通过前螺母与芯轴相连。

技术总结

本技术涉及一种用于立式磨床的高速磨削电主轴,包括有芯轴,芯轴的一侧设置有前轴承机构,芯轴位于前轴承机构的顶端设置有端盖组件,芯轴的另一端设置有壳体机构,芯轴位于壳体机构的尾端设置有后轴承座,后轴承座上设置有油缸机构,前轴承机构包括有前轴承座,前轴承座与芯轴外壁之间构成轴承收纳空间,芯轴与端盖组件的结合处位于收纳空间的内侧,设置有若干接触球轴承。由此,能够改变传统磨削主轴的配置,可增加主轴轴承的跨距,实现了大直径重型零件的高精磨削。能够提升相应的电机功率,提高转速。设有多个轴承,大跨距的情况下,保证了主轴足够的刚性。

技术研发人员:杨传启,邱丙东

受保护的技术使用者:苏州格源数控科技有限公司

技术研发日:20230214

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!