一种节能型双室真空淬火炉的制作方法

本技术涉及双室真空淬火炉,具体为一种节能型双室真空淬火炉。

背景技术:

1、双室真空淬火炉是一种用于材料科学领域的工艺试验仪器,且由加热室、油淬气冷室、真空机组、油冷却系统、水冷系统、气动系统、充气系统及电控系统和炉外运输车等组成,主要适用于工具钢、模具钢等的光亮淬火,具有双室炉加热室使用寿命长和高压气淬炉工件变形小的优点。

2、同时在油淬时工件上的热量会大量转移至油体内部,完成油淬后油体的温度很高,直接换油的话不仅费油,还白白浪费了油体的内部热量,不符合现代节能的发展理念。

3、因此,需要设计一种节能型双室真空淬火炉来解决上述背景技术中的问题。

技术实现思路

1、本实用新型的目的在于提供一种节能型双室真空淬火炉,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

3、一种节能型双室真空淬火炉,包括炉体和换热器,所述炉体的底部固定安装有换热器,同时换热器和炉体之间贯通安装有热油管、冷油管,与此同时热油管、冷油管上分别固定安装有电动阀门、泵体。

4、作为本实用新型优选的方案,所述炉体的内部固定安装有内胆,同时炉体的两端均设置有炉盖,与此同时炉盖和炉体通过螺栓固定连接。

5、作为本实用新型优选的方案,所述内胆的内部中心处固定安装有分隔层,同时分隔层将内胆的内部分隔为加热室、冷却室,与此同时内胆的内部横向贯穿设置有传送机构。

6、作为本实用新型优选的方案,所述分隔层的内部活动安装有自动门,在加热室的内壁四周固定安装有电热元件,且加热室的顶部贯通连接有真空管,在冷却室的内部底面固定安装有油槽,且热油管、冷油管分别与油槽底面、顶面贯通连接,同时冷却室的顶部贯通连接有氮气管。

7、作为本实用新型优选的方案,所述传送机构包括有活动安装在内胆内部的工件架,在工件架的顶部固定安装有滑动气缸,同时滑动气缸和工件架通过滑台滑动连接,与此同时滑台和工件架之间活动安装有伸缩气缸,且滑动气缸和内胆通过吊装架固定连接。

8、作为本实用新型优选的方案,所述换热器的顶部靠近两端处分别设置有换热进口、冷媒进口,且换热器的底部靠近换热进口一端依次设置有换热出口、冷媒出口,同时换热进口和热油管、换热出口和冷油管贯通连接。

9、与现有技术相比,本实用新型的有益效果是:

10、1.本实用新型中,通过设置的换热器、热油管、冷油管、电动阀门、泵体可使得炉体具备自动热量回收的功能,不仅无需更换油槽内部的油体,还可对油槽内部完成工件冷却残留的余热进行回收,节能的同时符合现代节能的发展理念。

技术特征:

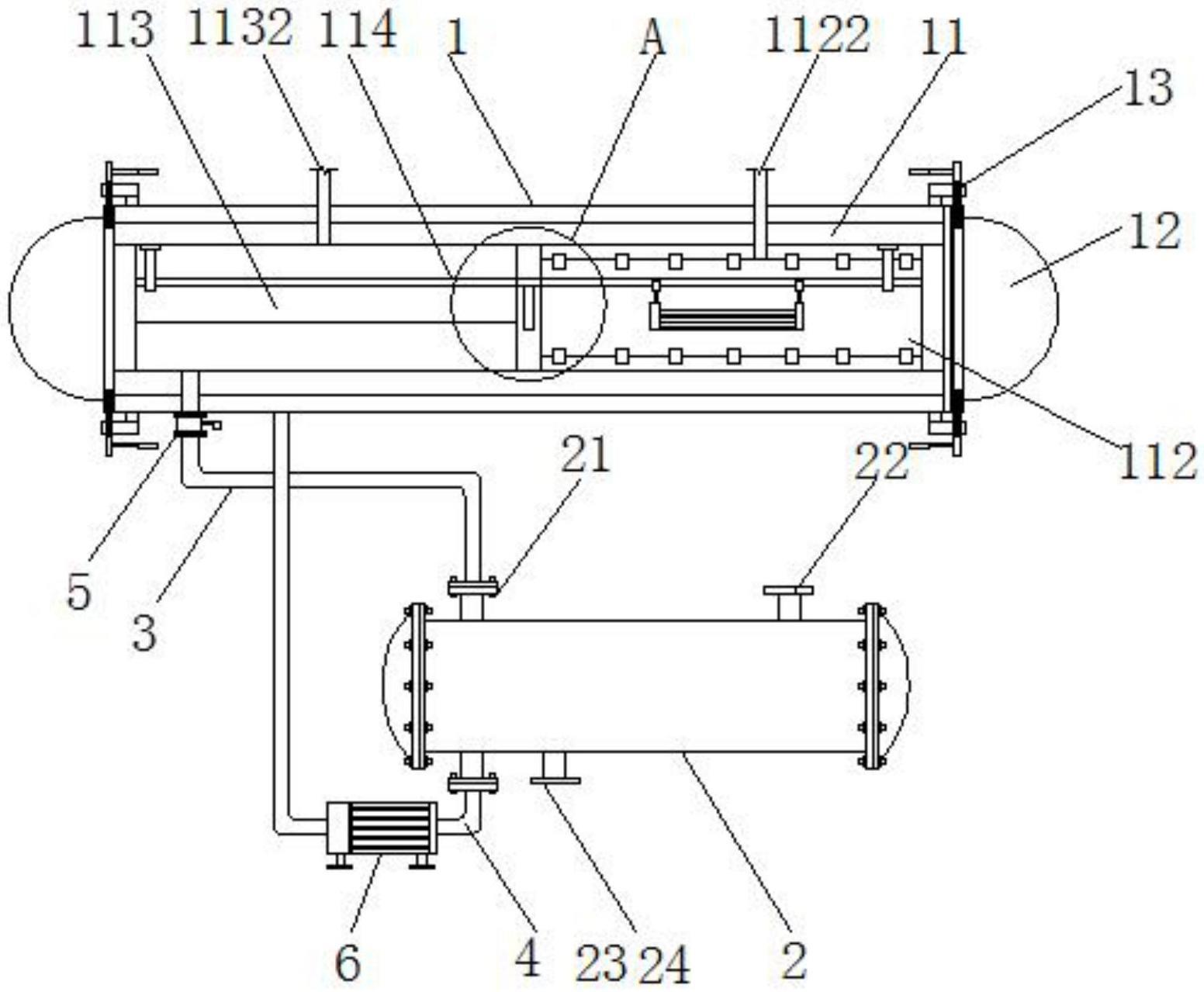

1.一种节能型双室真空淬火炉,包括炉体(1)和换热器(2),其特征在于:所述炉体(1)的底部固定安装有换热器(2),同时换热器(2)和炉体(1)之间贯通安装有热油管(3)、冷油管(4),与此同时热油管(3)、冷油管(4)上分别固定安装有电动阀门(5)、泵体(6)。

2.根据权利要求1所述的一种节能型双室真空淬火炉,其特征在于:所述炉体(1)的内部固定安装有内胆(11),同时炉体(1)的两端均设置有炉盖(12),与此同时炉盖(12)和炉体(1)通过螺栓(13)固定连接。

3.根据权利要求2所述的一种节能型双室真空淬火炉,其特征在于:所述内胆(11)的内部中心处固定安装有分隔层(111),同时分隔层(111)将内胆(11)的内部分隔为加热室(112)、冷却室(113),与此同时内胆(11)的内部横向贯穿设置有传送机构(114)。

4.根据权利要求3所述的一种节能型双室真空淬火炉,其特征在于:所述分隔层(111)的内部活动安装有自动门(1111),在加热室(112)的内壁四周固定安装有电热元件(1121),且加热室(112)的顶部贯通连接有真空管(1122),在冷却室(113)的内部底面固定安装有油槽(1131),且热油管(3)、冷油管分别与油槽(1131)底面、顶面贯通连接,同时冷却室(113)的顶部贯通连接有氮气管(1132)。

5.根据权利要求3所述的一种节能型双室真空淬火炉,其特征在于:所述传送机构(114)包括有活动安装在内胆(11)内部的工件架(1141),在工件架(1141)的顶部固定安装有滑动气缸(1142),同时滑动气缸(1142)和工件架(1141)通过滑台(1143)滑动连接,与此同时滑台(1143)和工件架(1141)之间活动安装有伸缩气缸(1144),且滑动气缸(1142)和内胆(11)通过吊装架(1145)固定连接。

6.根据权利要求1所述的一种节能型双室真空淬火炉,其特征在于:所述换热器(2)的顶部靠近两端处分别设置有换热进口(21)、冷媒进口(22),且换热器(2)的底部靠近换热进口(21)一端依次设置有换热出口(23)、冷媒出口(24),同时换热进口(21)和热油管(3)、换热出口(23)和冷油管(4)贯通连接。

技术总结

本技术涉及双室真空淬火炉技术领域,具体为一种节能型双室真空淬火炉,包括炉体和换热器,所述炉体的底部固定安装有换热器,同时换热器和炉体之间贯通安装有热油管、冷油管,与此同时热油管、冷油管上分别固定安装有电动阀门、泵体,且通过设置的换热器、热油管、冷油管、电动阀门、泵体可使得炉体具备自动热量回收的功能,不仅无需更换油槽内部的油体,还可对油槽内部完成工件冷却残留的余热进行回收,节能的同时符合现代节能的发展理念。

技术研发人员:张建阳

受保护的技术使用者:天津市百利特热处理有限公司

技术研发日:20230215

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!