钢管焊接后热处理装置的制作方法

本技术涉及钢管生产设备,具体涉及一种钢管焊接后热处理装置,适用于大口径钢管的焊后热处理。

背景技术:

1、大口径钢管在经过卷制成型后,需要采用焊接设备在钢管开口侧进行焊接形成焊缝,为了保证钢管的使用寿命,消除焊缝在焊接过程中产生的焊接残余应力,最可靠的手段就是对焊接后钢管进行热处理操作。

2、现有的钢管热处理装置包括热处理炉、设于热处理炉中的支撑架、布置于支撑架底部的滑轨、布置于热处理炉内壁的加热组件、设于热处理炉两端的炉门。使用时将大口径钢管放于支撑架上后,将支撑架推入热处理炉中后关闭炉门,启动加热组件对钢管进行热处理。但在此过程中存在如下问题:1、炉门与滑轨及整个热处理炉端面之间存在安装间隙,则热处理炉两端位置的温度低于炉内侧温度,不利于钢管的均匀受热;2、钢管上、下部位置差别导致受热不均,影响热处理效果。

技术实现思路

1、本实用新型的目的是为了提供一种结构合理、使用可靠的钢管焊接后热处理装置,解决现有热处理装置不利于钢管均匀受热的问题,显著增强热处理效果。

2、本实用新型的技术方案是:

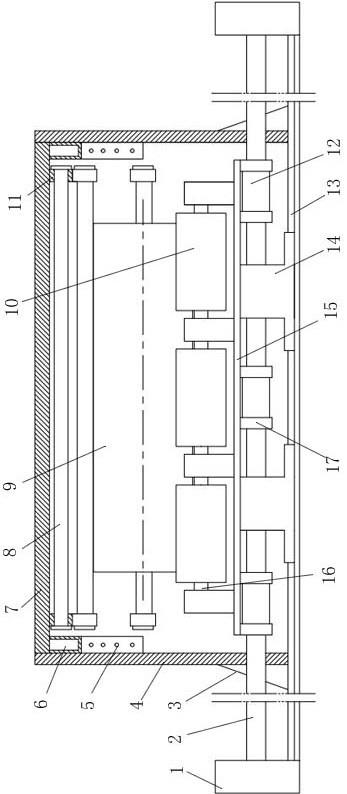

3、一种钢管焊接后热处理装置,包括热处理炉体、设于热处理炉体中的支撑架、布置于支撑架底部的滑轨、布置于热处理炉体内壁的加热组件、设于热处理炉体前、后两端的炉门,所述滑轨由热处理炉体两端向外延伸,其技术要点是:所述热处理炉体前、后两端内壁分别固定有热风缓冲腔,所述热风缓冲腔的下表面设有热风吹扫通孔,所述热处理炉体外壁上设有与热风缓冲腔连通的热风入口,所述支撑架的上表面对称设有左托轮组和右托轮组,所述左托轮组或右托轮组的托轮轴与驱动电机连接固定,所述热处理炉体的顶部为弧形顶,所述加热组件由沿弧形顶均匀分布的多个加热棒组成,各个加热棒沿热处理炉体长度方向延伸,所述加热棒两端利用连接件与热处理炉体固定连接。

4、上述的钢管焊接后热处理装置,所述热处理炉体的弧形顶的弧形线与待热处理钢管的中心线重合。

5、上述的钢管焊接后热处理装置,所述热风缓冲腔为半圆形,固定于热处理炉体的顶部。

6、上述的钢管焊接后热处理装置,所述热处理炉体的内壁设有耐火材料保温层。

7、上述的钢管焊接后热处理装置,所述滑轨的数量为两条且相互平行,所述支撑架的底面设有与滑轨一一对应的左、右两组滑座,所述滑轨的两端分别设有固定座,两个固定座之间设有相互平行的左、右两根驱动丝杠,所述支撑架的底面前、中、后三组支撑筋板,每组支撑筋板之间设有与驱动丝杠套装的左、右两个丝套。

8、上述的钢管焊接后热处理装置,所述炉门由左、右分体门构成,所述左、右分体门底部设有与滑轨配合的滑槽,左、右分体门上设有与驱动丝杠对应的避让通孔,左、右分体门的外侧面下部设有三角形支板。

9、本实用新型的有益效果是:

10、1、在热处理炉体前、后两端内壁分别固定热风缓冲腔,工作时,通过热风吹扫通孔在热处理炉体前、后两端形成热风屏障,使热处理炉体两端位置的温度不会受到炉门与滑轨及整个热处理炉端面之间安装间隙的影响,保障热处理炉体沿长度方向温度均匀,从而保证钢管均匀受热。

11、2、在支撑架上采用左、右托轮组支撑待热处理钢管,工作时,借由驱动电机带动左托轮组或右托轮组转动,从而带动待热处理钢管转动,使待热处理钢管的表面在旋转过程中均匀受热,降低了加热组件的布置难度。

技术特征:

1.一种钢管焊接后热处理装置,包括热处理炉体、设于热处理炉体中的支撑架、布置于支撑架底部的滑轨、布置于热处理炉体内壁的加热组件、设于热处理炉体前、后两端的炉门,所述滑轨由热处理炉体两端向外延伸,其特征在于:所述热处理炉体前、后两端内壁分别固定有热风缓冲腔,所述热风缓冲腔的下表面设有热风吹扫通孔,所述热处理炉体外壁上设有与热风缓冲腔连通的热风入口,所述支撑架的上表面对称设有左托轮组和右托轮组,所述左托轮组或右托轮组的托轮轴与驱动电机连接固定,所述热处理炉体的顶部为弧形顶,所述加热组件由沿弧形顶均匀分布的多个加热棒组成,各个加热棒沿热处理炉体长度方向延伸,所述加热棒两端利用连接件与热处理炉体固定连接。

2.根据权利要求1所述的钢管焊接后热处理装置,其特征在于:所述热处理炉体的弧形顶的弧形线与待热处理钢管的中心线重合。

3.根据权利要求1所述的钢管焊接后热处理装置,其特征在于:所述热风缓冲腔为半圆形,固定于热处理炉体的顶部。

4.根据权利要求1所述的钢管焊接后热处理装置,其特征在于:所述热处理炉体的内壁设有耐火材料保温层。

5.根据权利要求1所述的钢管焊接后热处理装置,其特征在于:所述滑轨的数量为两条且相互平行,所述支撑架的底面设有与滑轨一一对应的左、右两组滑座,所述滑轨的两端分别设有固定座,两个固定座之间设有相互平行的左、右两根驱动丝杠,所述支撑架的底面前、中、后三组支撑筋板,每组支撑筋板之间设有与驱动丝杠套装的左、右两个丝套。

6.根据权利要求1所述的钢管焊接后热处理装置,其特征在于:所述炉门由左、右分体门构成,所述左、右分体门底部设有与滑轨配合的滑槽,左、右分体门上设有与驱动丝杠对应的避让通孔,左、右分体门的外侧面下部设有三角形支板。

技术总结

本技术涉及一种钢管焊接后热处理装置,包括热处理炉体、支撑架、滑轨、加热组件、炉门,滑轨由热处理炉体两端向外延伸,其技术要点是:热处理炉体前、后两端内壁分别固定有热风缓冲腔,热风缓冲腔的下表面设有热风吹扫通孔,热处理炉体外壁上设有与热风缓冲腔连通的热风入口,支撑架的上表面对称设有左托轮组和右托轮组,左托轮组或右托轮组的托轮轴与驱动电机连接固定,热处理炉体的顶部为弧形顶,加热组件由沿弧形顶均匀分布的多个加热棒组成,各个加热棒沿热处理炉体长度方向延伸,加热棒两端利用连接件与热处理炉体固定连接。本装置解决了现有热处理装置不利于钢管均匀受热的问题,显著增强热处理效果。

技术研发人员:张志权,张志义,张连友,魏诗文,罗军,罗智丰,张志勇,王巍,陈炳秀,高明阳

受保护的技术使用者:鞍山钢制压力容器有限公司

技术研发日:20230217

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!