一种轴承套圈锻造用曲面打磨装置的制作方法

本技术涉及轴承套圈生产的,具体为一种轴承套圈锻造用曲面打磨装置。

背景技术:

1、轴承套圈是具有一个或几个滚道的向心滚动轴承的环形零件,其制造过程一般分为备料、锻造成型和锻后处理等,在将原料锻造呈坯料后再将坯料通过锻造机进行锻造成型。

2、在轴承套圈锻造成型后需对其进行打磨,将其表面多余的毛刺及形状进行精细打磨,保证使用时的精密度,而目前市场上轴承套圈曲面打磨难以做到内外圈同时打磨,通过内圈进行固定对外圈进行打磨,通过外圈固定对内圈进行打磨,浪费了大量生产时间,影响生产速率,因此我们设计了一种轴承套圈锻造用曲面打磨装置。

技术实现思路

1、本实用新型的实用新型目的在于提供了一种轴承套圈锻造用曲面打磨装置,该轴承套圈锻造用曲面打磨装置通过打磨机构和整体设计,可以在同一台机器进行轴承套圈内外圈打磨,实现一机多用,节省了大量的时间成本,保证生产速率,解决了背景技术中提出的问题。

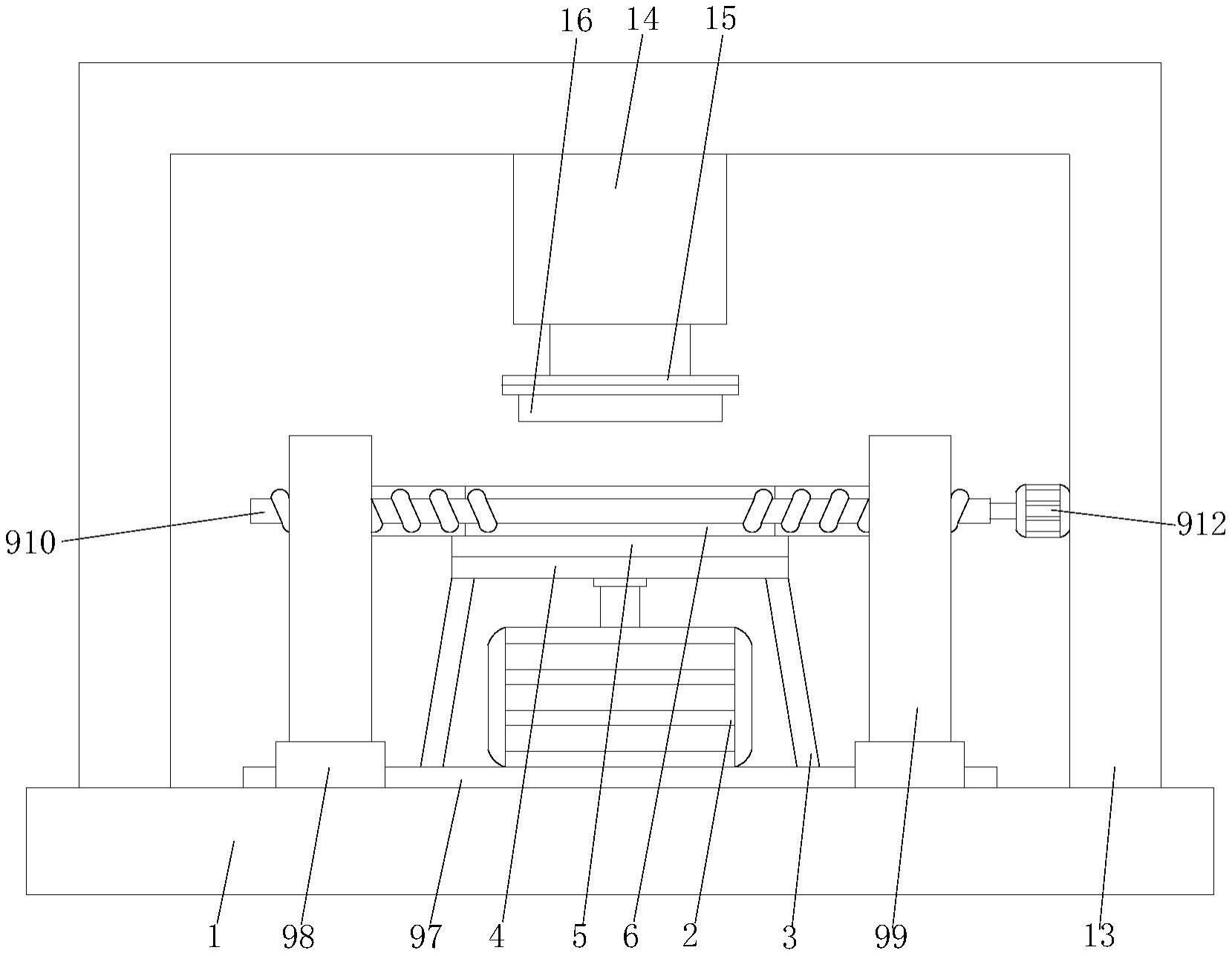

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种轴承套圈锻造用曲面打磨装置,包括操作板,所述操作板的上表面固定安装有第一电机,所述操作板的上表面还固定连接有挡板,且挡板的顶端固定连接有固定板,所述固定板的上表面活动连接有底板,所述底板的上表面放置有轴承套圈本体,所述底板内还活动连接有活动板,所述第一电机的输出端通过联轴器一活动连接有连杆,且连杆的顶端贯穿固定板和活动板,所述操作板的上表面固定连接有支架,所述活动板上设置有打磨机构;

3、所述打磨机构包括:

4、支撑杆,所述支撑杆活动连接在活动板的上表面;

5、第一磨块,所述第一磨块固定连接在支撑杆远离连杆的一端;

6、弧形槽,所述弧形槽开设在支撑杆靠近连杆的一端;

7、限位杆,所述限位杆固定连接在连杆的外侧,且限位杆插接在弧形槽内;

8、条形槽,所述条形槽开设在支撑杆靠近连杆的一端;

9、拉伸弹簧,所述拉伸弹簧设置在条形槽内,且拉伸弹簧的两端分别与条形槽的内底壁和连杆的外侧固定连接;

10、滑轨,所述滑轨固定安装在操作板的上表面;

11、滑块,两个所述滑块均滑动连接在滑轨内;

12、移动块,所述移动块固定连接滑块的上表面;

13、螺纹杆,所述螺纹杆设置在两个移动块之间,且螺纹杆的两端贯穿移动块并与移动块螺纹连接;

14、第二磨块,所述第二磨块固定连接在移动块靠近轴承套圈本体的一侧;

15、第二电机,所述第二电机固定安装在支架上,且第二电机的输出端通过联轴器二与螺纹杆的右端固定连接。

16、通过上述技术方案,本申请可以做到对轴承套圈本体进行内外圈打磨,保证打磨的全面性,第一电机在正转时,活动板与底板整体在固定板上转动,实现轴承套圈本体自转,通过外侧的第二磨块进行外圈打磨,此时第一磨块与轴承套圈本体并不接触,当第一电机反转时限位杆向外将支撑杆顶出,使第一磨块紧贴轴承套圈本体进行内圈打磨。

17、优选的,所述活动板外侧开设有限位槽,且限位槽内通过扭力弹簧活动连接有棘爪,所述底板的内圈开设有棘齿槽,且棘爪与棘齿槽相接触。

18、通过上述技术方案,本申请在第一电机正转进行外圈时,棘爪通过棘齿槽带动底板进行共同转动,反向则不会影响活动板的转动。

19、优选的,所述支架上固定安装有液压基座,所述液压基座的输出端通过单向平面轴承活动连接有限位环,且限位环位于轴承套圈本体的正上方。

20、通过上述技术方案,本申请限位环从上方将轴承套圈本体进行限位,保证其自转时的稳定性。

21、优选的,所述限位杆远离连杆的一端活动连接有滚珠,所述滚珠与弧形槽的内底壁相接触。

22、通过上述技术方案,保证限位杆在移动时更加顺畅。

23、优选的,所述弧形槽的数量为四个,且弧形槽以连杆的轴线为中心呈环形分布,所述挡板为倾斜设置,且位于第一电机的外侧。

24、优选的,所述棘齿槽开设方向与单向平面轴承的转动方向一致。

25、通过上述技术方案,当第一电机反正进行外圈打磨时,活动板带动底板在固定板上转动,此时单向平面轴承可以跟随转动,保证轴承套圈本体转动更加稳定,反向则起到限位作用,防止第一磨块在进行内壁打磨时轴承套圈本体会跟随移动,影响打磨的精度。

26、通过采用前述技术方案,本实用新型的有益效果是:

27、1、该轴承套圈锻造用曲面打磨装置,通过打磨机构的设置,使第一电机在正转时,活动板跟随底板转动,即轴承套圈本体自转通过外侧的第二磨块进行外圈打磨,而第一电机反转时,第一磨块向外侧伸长紧贴轴承套圈进行转动,对轴承套圈本体内圈进行打磨,实现一机多用,打磨更加全面快捷。

28、2、该轴承套圈锻造用曲面打磨装置,通过限位槽、棘爪、棘齿槽、单向平面轴承和限位环的配合,使第一电机反转进行内圈打磨时,对轴承套圈本体进行限位,保证在内圈打磨时的稳定性,同时可以配合进行正转外圈打磨的稳定性。

技术特征:

1.一种轴承套圈锻造用曲面打磨装置,包括操作板(1),其特征在于:所述操作板(1)的上表面固定安装有第一电机(2),所述操作板(1)的上表面还固定连接有挡板(3),且挡板(3)的顶端固定连接有固定板(4),所述固定板(4)的上表面活动连接有底板(5),所述底板(5)的上表面放置有轴承套圈本体(6),所述底板(5)内还活动连接有活动板(7),所述第一电机(2)的输出端通过联轴器一活动连接有连杆(8),且连杆(8)的顶端贯穿固定板(4)和活动板(7),所述操作板(1)的上表面固定连接有支架(13),所述活动板(7)上设置有打磨机构(9);

2.根据权利要求1所述的一种轴承套圈锻造用曲面打磨装置,其特征在于:所述活动板(7)外侧开设有限位槽(10),且限位槽(10)内通过扭力弹簧活动连接有棘爪(11),所述底板(5)的内圈开设有棘齿槽(12),且棘爪(11)与棘齿槽(12)相接触。

3.根据权利要求2所述的一种轴承套圈锻造用曲面打磨装置,其特征在于:所述支架(13)上固定安装有液压基座(14),所述液压基座(14)的输出端通过单向平面轴承(15)活动连接有限位环(16),且限位环(16)位于轴承套圈本体(6)的正上方。

4.根据权利要求3所述的一种轴承套圈锻造用曲面打磨装置,其特征在于:所述限位杆(94)远离连杆(8)的一端活动连接有滚珠(17),所述滚珠(17)与弧形槽(93)的内底壁相接触。

5.根据权利要求4所述的一种轴承套圈锻造用曲面打磨装置,其特征在于:所述弧形槽(93)的数量为四个,且弧形槽(93)以连杆(8)的轴线为中心呈环形分布,所述挡板(3)为倾斜设置,且位于第一电机(2)的外侧。

6.根据权利要求5所述的一种轴承套圈锻造用曲面打磨装置,其特征在于:所述棘齿槽(12)开设方向与单向平面轴承(15)的转动方向一致。

技术总结

本技术属于轴承套圈生产技术领域,公开了一种轴承套圈锻造用曲面打磨装置。该轴承套圈锻造用曲面打磨装置,包括操作板,操作板的上表面固定安装有第一电机,操作板的上表面还固定连接有挡板,且挡板的顶端固定连接有固定板,固定板的上表面活动连接有底板,底板的上表面放置有轴承套圈本体,底板内还活动连接有活动板。该轴承套圈锻造用曲面打磨装置,通过打磨机构的设置,使第一电机在正转时,活动板跟随底板转动,即轴承套圈本体自转通过外侧的第二磨块进行外圈打磨,而第一电机反转时,第一磨块向外侧伸长紧贴轴承套圈进行转动,对轴承套圈本体内圈进行打磨,实现一机多用,打磨更加全面快捷。

技术研发人员:韩志根

受保护的技术使用者:江苏金舟精密锻造股份有限公司

技术研发日:20230224

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!