一种高炉炉前除尘管道的制作方法

本技术涉及高炉炉前除尘领域,具体涉及一种高炉炉前除尘管道。

背景技术:

1、高炉出铁场是钢铁企业生产中的主要污染源之一,是冶金企业环保工作的重点和难点;高炉出铁时,出铁场铁口、撇渣器、铁钩、渣沟、摆动流嘴、铁水罐是产生烟尘的主要部分,目前主要利用除尘器配套负压风机抽取至除尘器内进行净化,净化后通过烟囱高点排放,排放浓度可达国家超低排放标准。

2、随着对环境保护工作的日益加强,为确保无突发性排放事故发生,钢铁企业出铁场通风除尘配套风机的吸力也随之增大;由于高炉在开铁口、堵铁口以及出铁后期烟气发生量较大,又因除尘总管存在弯头阻力,大量的粉尘被吸入管道后,容易因重力、阻力作用沉积在管道底部,造成管道堵塞,且气流不顺畅,影响除尘效率;此外,出铁时由于炉内压力相对较高,铁水沿主铁沟方向喷出,产生的烟尘在水平方向流速较高,高温铁水在落点处冲刷主铁沟内浇注料,同时与空气发生反应,产生大量温度高、流速快、扩散面积大、粒径较小的烟尘,烟尘被顶部除尘罩捕集后经除尘总管进入除尘器,容易灼烫滤袋导致破损,进而导致烟尘排放超标;

3、为解决上述问题,有必要设计一种能够降低粉尘流速、温度,防止管道堵塞的装置。

技术实现思路

1、本实用新型要解决的技术问题是:如何防止管道堵塞。

2、为解决上述技术问题,本实用新型采取的技术方案为:

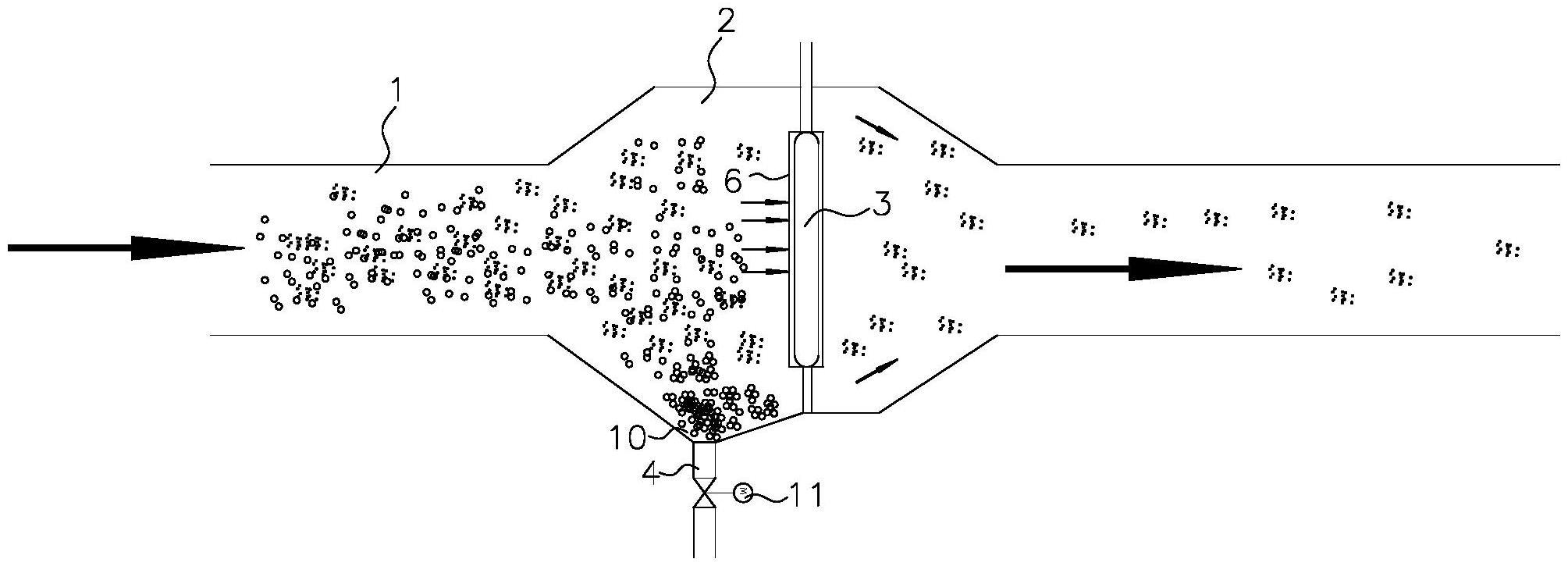

3、本实用新型是一种高炉炉前除尘管道,包括:管道,其中部设置有变径部,所述变径部的内径大于所述管道的内径;冷却部,其设置在所述变径部内;排灰管道,其开设在所述管道底部;当含粉尘烟气进入至所述管道内,并冲击所述冷却部,所述冷却部对含粉尘烟气进行冷却,粉尘沉积在所述管道底部,并由所述排灰管道排出;

4、在本方案中,管道的中部设置有变径部,变径部的内径大于管道的内径,烟气由管道进入变径部的过程中,内径逐渐增大,烟气的流速也相应的减慢;含粉尘烟气进入至管道,并冲击冷却部,含粉尘烟气速度降低的同时会与冷却部发生接触,冷却后质量较小的粉尘随烟气气流经变径后管道进入除尘器,质量较大部分在重力作用下沉积在变径管道底部处,并通过排灰管道排出,定期通过吸灰罐车排放。

5、为了具体说明冷却部的结构,本实用新型采用所述冷却部包括:板体,其具有垂直于所述管道轴线的撞击面;固定板,其将板体与所述管道内壁固定连接;冷却通道,其开设在所述板体内,其具有进水口、回水口;

6、烟气会撞击在撞击面上,板体内设置有冷却通道,向冷却通道注水让板体冷却,进而对冲击在撞击面上的烟气进行冷却;

7、板体的周向上设置有多个固定板与管体内壁连接,固定板为表面镀铬设计,耐磨性强。

8、为了便于大质量的粉尘收集,本实用新型采用所述管道底部设置有v型槽;所述v型槽底部设置有排灰管道;

9、在本方案中,大质量的粉尘撞击后会掉落在撞击面下方,v型槽开设在管道上,并位于撞击面下方,这样粉尘便会收集在v型槽内。

10、为了便于定期的将粉尘排出,本实用新型采用所述排灰管道上设置有阀门;

11、通过开闭阀门来实现粉尘的定期排出。

12、为了说明冷却通道的具体结构,本实用新型采用所述冷却通道为垂直通道、水平通道依次连接的左右对称结构;

13、这样,冷却水从进水口进入,从回水口排出,冷却通道由垂直通道、水平通道依次连接而成的左右对称结构,这样向板体内通入冷却水能够保证板体的冷却效率高效。

14、本实用新型的有益效果:本实用新型是一种高炉炉前除尘管道,高温高流速的含尘烟气被出铁口顶吸除尘罩吸入管道,在流经变径部时,由于管径增大,含尘烟气扩散,流速降低,含尘主体部分气流冲击在板体的撞击面上,冷热交换后烟气温度降低至合适范围;同时,冷却后质量较小的粉尘随气流经变径后管道进入除尘器,质量较大部分在重力作用下沉积在管道底部v型槽处,定期通过吸灰罐车排放;本实用新型有效解决了高温高流速含尘气流被吸入除尘器,对滤袋造成灼烫导致破损而引发的排放超标问题,一方面也避免了管道内部沉积粉尘,增加管道使用寿命。

技术特征:

1.一种高炉炉前除尘管道,其特征在于,包括:

2.根据权利要求1所述的一种高炉炉前除尘管道,其特征在于,所述冷却部包括:

3.根据权利要求1所述的一种高炉炉前除尘管道,其特征在于,所述管道底部设置有v型槽;

4.根据权利要求1所述的一种高炉炉前除尘管道,其特征在于,所述排灰管道上设置有阀门。

5.根据权利要求2所述的一种高炉炉前除尘管道,其特征在于,所述冷却通道为垂直通道、水平通道依次连接的左右对称结构。

技术总结

本技术是一种高炉炉前除尘管道,包括:管道,其中部设置有变径部,所述变径部的内径大于所述管道的内径;冷却部,其设置在所述变径部内;排灰管道,其开设在所述管道底部;当含粉尘烟气进入至所述管道内,并冲击所述冷却部,所述冷却部对含粉尘烟气进行冷却,粉尘沉积在所述管道底部,并由所述排灰管道排出;本技术有效解决了高温高流速含尘气流被吸入除尘器,对滤袋造成灼烫导致破损而引发的排放超标问题,一方面也避免了管道内部沉积粉尘,增加管道使用寿命。

技术研发人员:申凯,渠鹏军,宣亮,孔亚东

受保护的技术使用者:中天钢铁集团有限公司

技术研发日:20230228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!