卧式热丝化学气相沉积设备的制作方法

本技术涉及光伏镀膜,尤其涉及一种卧式热丝化学气相沉积设备。

背景技术:

1、热丝化学气相沉积(hwcvd)利用分子在加热的金属丝上发生催化反应,并在基底表面发生沉积、聚合形成薄膜,工艺气体的利用率及生长速率高,在制备成本与化合物半导体稳定性方面具有较强优势。相关技术中,热丝化学气相沉积只能应用于立式设备,立式设备在工艺上不能与卧式的pecvd(等离子增强化学沉积)对接,无法克服pecvd微晶硅薄膜无法高速沉积的问题,并且立式设备的载盘在传动过程中需要设置扶持机构,且容易产生掉片、碎片,即使将立式设备中的热丝安装方式应用于卧式设备,由于热丝在高温状态下发生形变,并具有下垂现象,热丝与载盘之间的间距不稳,造成镀膜工艺的不确定性,影响镀膜质量。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种卧式热丝化学气相沉积设备,能够降低热丝的变形,提高镀膜质量。

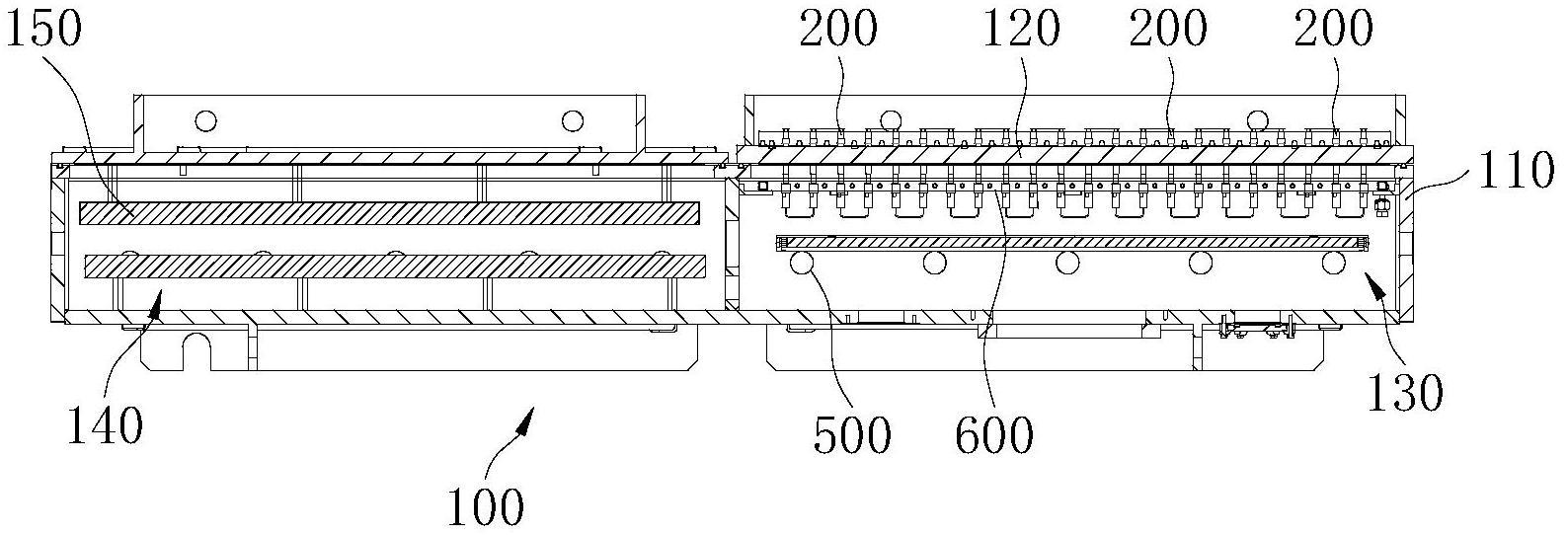

2、根据本实用新型的第一方面实施例的卧式热丝化学气相沉积设备,包括:

3、镀膜室,包括镀膜基体与腔盖,所述腔盖扣合于所述镀膜基体的顶部,并与所述镀膜基体限定出镀膜腔;

4、导电组件,包括导电端子与第一隔热件,所述第一隔热件套设于所述导电端子的外部,所述导电端子与所述第一隔热件穿设于所述腔盖,所述导电端子的一端插入至所述镀膜腔内,另一端裸露于所述镀膜腔外,所述导电组件设置有多个并沿水平方向呈阵列式排布,所述导电组件依次连接形成串联回路,并且位于所述镀膜腔内部的相邻的所述导电端子通过热丝串联,位于所述镀膜腔外部的相邻的所述导电端子通过导电体串联;

5、输送组件,连接于所述镀膜基体,并位于所述热丝的下方,所述输送组件用于承载并沿水平方向输送待镀基片;

6、供气组件,包括多个供气管,多个所述供气管间隔分布,所述供气管连接于所述镀膜室,并用于向所述镀膜腔充入工艺气体。

7、根据本实用新型实施例的卧式热丝化学气相沉积设备,至少具有如下有益效果:

8、本实用新型中的卧式设备中的输送组件沿水平方向输送待镀基片,无需设置竖向扶持结构,有利于减少掉片,导电组件沿水平面阵列排布,并且导电组件、热丝、导电体形成串联回路,适用于卧式镀膜,能够提高镀膜效率并降低生产成本,并且,热丝受其两侧的导电端子的拉伸作用,变形量小,并避免热丝下垂,使热丝与待镀基片之间的间隔保持恒定,从而提高镀膜质量。

9、根据本实用新型的一些实施例,所述供气管具有多个间隔分布的出气口,所述出气口位于两个相邻的所述导电组件之间。

10、根据本实用新型的一些实施例,所述导电组件还包括第二隔热件、第三隔热件与绝缘件,所述第二隔热件套设于所述导电端子位于所述镀膜腔外部的部分,所述第三隔热件套设于所述导电端子位于所述镀膜腔内部的部分,并与所述腔盖连接,所述绝缘件套设于所述第二隔热件的外部并与所述腔盖连接。

11、根据本实用新型的一些实施例,所述导电组件还包括密封件,所述密封件夹持于所述绝缘件与所述腔盖之间。

12、根据本实用新型的一些实施例,所述第三隔热件包括第一隔热部与第二隔热部,所述第二隔热部沿径向相对于所述第一隔热部的外表面突出,所述第二隔热部连接于所述腔盖。

13、根据本实用新型的一些实施例,所述导电组件还包括插接端子,所述第三隔热件朝向所述镀膜腔的一端设有第一插接孔,所述插接端子的一端与所述热丝连接,另一端设有第二插接孔,所述插接端子插入所述第一插接孔内,并且所述导电端子插入所述第二插接孔内。

14、根据本实用新型的一些实施例,所述导电组件还包括弹性件,所述弹性件嵌设于所述第二插接孔的孔壁,所述弹性件沿径向夹持于所述导电端子与所述插接端子之间。

15、根据本实用新型的一些实施例,所述镀膜室还包括预热腔,所述预热腔内设有两个间隔设置的加热器,所述加热器位于所述输送组件相对的两侧,所述预热腔与所述镀膜腔之间设置有第一阀门,所述第一阀门用于连通或切断所述预热腔与所述镀膜腔,所述输送组件能够将所述待镀基片从所述预热腔输送至所述镀膜腔。

16、根据本实用新型的一些实施例,所述卧式热丝化学气相沉积设备包括多个依次连接的镀膜室,相邻的所述镀膜室之间设有第二阀门,所述第二阀门用于连通或切断位于不同所述镀膜室内且相邻的所述预热腔与所述镀膜腔。

17、根据本实用新型的一些实施例,所述卧式热丝化学气相沉积设备还包括进片室与出片室,沿所述待镀基片的输送方向,所述进片室连接于位于首端的所述镀膜室,且能够向所述镀膜室的所述预热腔通入待镀基片,所述出片室连接于位于末端的所述镀膜室,并用于接收从所述镀膜室的所述镀膜腔流出的待镀基片。

18、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.卧式热丝化学气相沉积设备,其特征在于,包括:

2.根据权利要求1所述的卧式热丝化学气相沉积设备,其特征在于,所述供气管具有多个间隔分布的出气口,所述出气口位于两个相邻的所述导电组件之间。

3.根据权利要求1所述的卧式热丝化学气相沉积设备,其特征在于,所述导电组件还包括第二隔热件、第三隔热件与绝缘件,所述第二隔热件套设于所述导电端子位于所述镀膜腔外部的部分,所述第三隔热件套设于所述导电端子位于所述镀膜腔内部的部分,并与所述腔盖连接,所述绝缘件套设于所述第二隔热件的外部并与所述腔盖连接。

4.根据权利要求3所述的卧式热丝化学气相沉积设备,其特征在于,所述导电组件还包括密封件,所述密封件夹持于所述绝缘件与所述腔盖之间。

5.根据权利要求3所述的卧式热丝化学气相沉积设备,其特征在于,所述第三隔热件包括第一隔热部与第二隔热部,所述第二隔热部沿径向相对于所述第一隔热部的外表面突出,所述第二隔热部连接于所述腔盖。

6.根据权利要求3所述的卧式热丝化学气相沉积设备,其特征在于,所述导电组件还包括插接端子,所述第三隔热件朝向所述镀膜腔的一端设有第一插接孔,所述插接端子的一端与所述热丝连接,另一端设有第二插接孔,所述插接端子插入所述第一插接孔内,并且所述导电端子插入所述第二插接孔内。

7.根据权利要求6所述的卧式热丝化学气相沉积设备,其特征在于,所述导电组件还包括弹性件,所述弹性件嵌设于所述第二插接孔的孔壁,所述弹性件沿径向夹持于所述导电端子与所述插接端子之间。

8.根据权利要求1所述的卧式热丝化学气相沉积设备,其特征在于,所述镀膜室还包括预热腔,所述预热腔内设有两个间隔设置的加热器,所述加热器位于所述输送组件相对的两侧,所述预热腔与所述镀膜腔之间设置有第一阀门,所述第一阀门用于连通或切断所述预热腔与所述镀膜腔,所述输送组件能够将所述待镀基片从所述预热腔输送至所述镀膜腔。

9.根据权利要求8所述的卧式热丝化学气相沉积设备,其特征在于,所述卧式热丝化学气相沉积设备包括多个依次连接的镀膜室,相邻的所述镀膜室之间设有第二阀门,所述第二阀门用于连通或切断位于不同所述镀膜室内且相邻的所述预热腔与所述镀膜腔。

10.根据权利要求9所述的卧式热丝化学气相沉积设备,其特征在于,所述卧式热丝化学气相沉积设备还包括进片室与出片室,沿所述待镀基片的输送方向,所述进片室连接于位于首端的所述镀膜室,且能够向所述镀膜室的所述预热腔通入待镀基片,所述出片室连接于位于末端的所述镀膜室,并用于接收从所述镀膜室的所述镀膜腔流出的待镀基片。

技术总结

本技术公开了一种卧式热丝化学气相沉积设备,包括镀膜室、导电组件、输送组件及供气组件,导电组件包括导电端子与第一隔热件,导电组件设置有多个并沿水平方向呈阵列式排布,导电组件通过热丝与导电体连接形成串联回路,输送组件用于承载并沿水平方向输送待镀基片,供气组件用于向镀膜腔充入工艺气体。本技术中沿水平方向输送待镀基片,有利于减少掉片,导电组件沿水平面阵列排布,并且导电组件、热丝、导电体形成串联回路,适用于卧式镀膜,能够提高镀膜效率并降低生产成本,并且,热丝受其两侧的导电端子的拉伸作用,变形量小,并避免热丝下垂,使热丝与待镀基片之间的间隔保持恒定,从而提高镀膜质量。

技术研发人员:王晨光,杨福满,张海涛,刘顺,赵步举,程培勇,谭晓华

受保护的技术使用者:深圳市捷佳伟创新能源装备股份有限公司

技术研发日:20230228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!