一种锻造生产线上料装置的制作方法

本技术涉及抛丸设备,特别涉及一种锻造生产线上料装置。

背景技术:

1、抛丸锻造设备适用于铸造件、锻压件热处理前的除气及铸件的清砂作业,主要应用于汽车零部件、工程机械零件等的去毛刺处理以及轴承内外圈的退磁清洗,也可用于大型钢结构件的去锈及氧化皮清除。

2、根据中国专利公开号cn214869810u提供了一种高效辊道通过式抛丸生产线,包括本体和操作间,所述本体的顶部有操作间,操作间内部有驱动模组,操作间的顶部有操作台,操作间的顶部活动连接有第一提升机,操作间的顶部右侧活动连接有第二提升机,运输底座上固定有螺栓,运输底座上连接有输入辊道。第一提升机和第二提升机主要提升抛丸的运作效率,运输底座上面有输送带.输送带上面分别有输入辊道和输出辊道,两个辊道连接在本体的两侧,抛丸在本体的驱动模组下面进行抛丸加工,提升的机器能大大加速抛丸的效率。

3、上述专利中具有很好的提升的机器能大大加速抛丸的效率的效果,但是其抛丸锻造生产线在使用时不便于对多组抛丸机构同时进行上料,且不便于锻造作业中持续产生的废丸进行放料回收,从而可能会导致增加人工上料与放料的劳动强度,因此需要对目前存在的问题作出改进。

技术实现思路

1、本实用新型的目的是提供一种锻造生产线上料装置,具有可同时为多组抛丸箱持续进行上料,无需人工反复添料,进而提升弹丸的上料效率的效果。

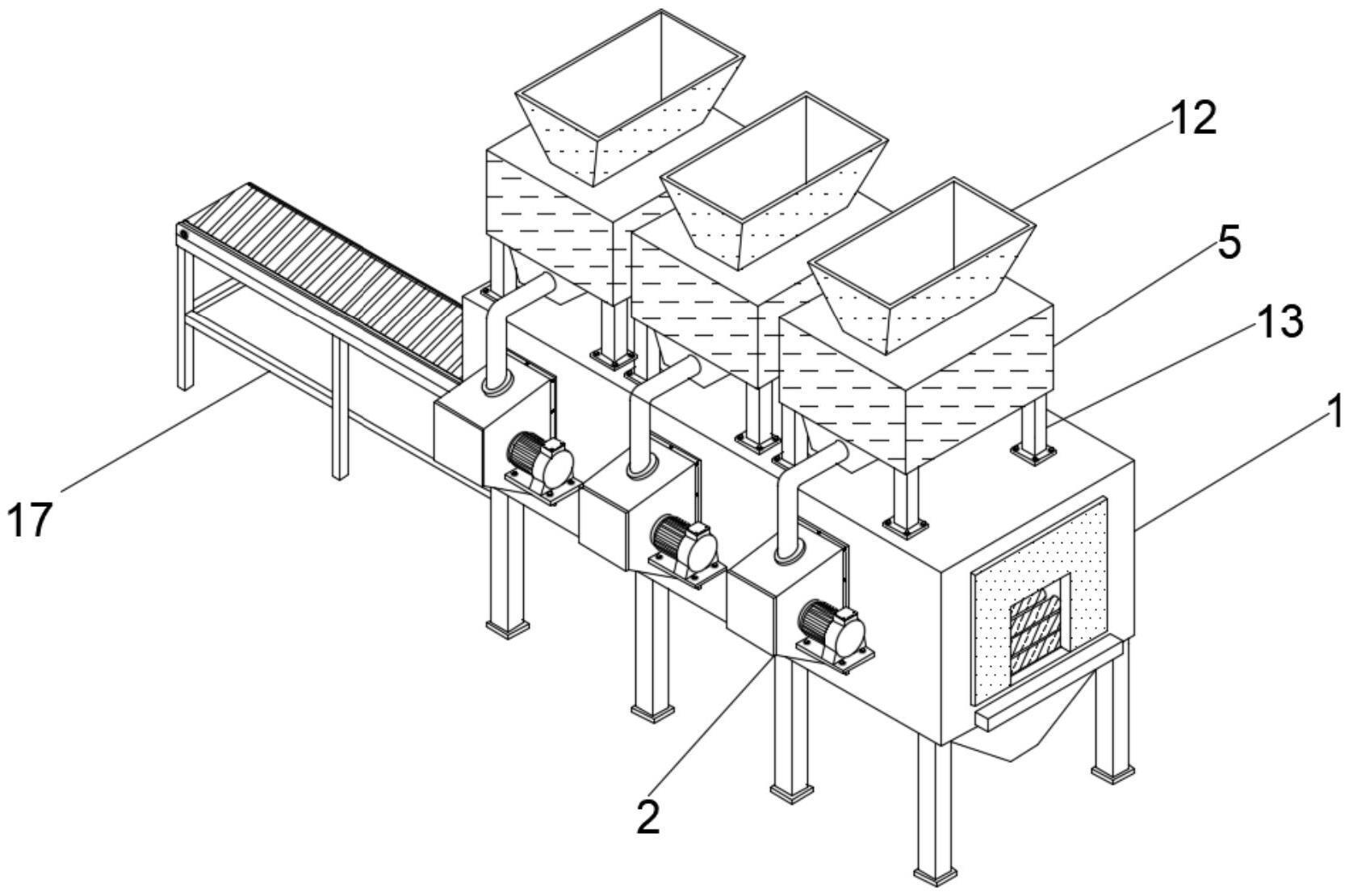

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种锻造生产线上料装置,包括锻造箱,所述锻造箱的两侧面均固定连接有抛丸箱,所述抛丸箱的顶部均设置有进料管,所述进料管的一端设置有下料斗,所述下料斗的顶部固定连接有储料箱,所述下料斗的底部分别设置有第一电机和第二电机,所述第一电机和第二电机的一端均设置有转轴,所述转轴的外表面均固定连接有刮料板,所述储料箱的内壁设置有料网,所述锻造箱的内壁设置有导料辊。

3、通过采用上述技术方案,在使用时将多个储料箱固定在锻造箱的顶部,当启动锻造箱两侧的抛丸箱使其内部的抛丸器同时运转时,启动下料斗底部的第一电机和第二电机使其分别带动两个转轴在下料斗的内部进行转动,从而可使其同时带动两组刮料板进行转动刮料,将通过料网持续下落堆积在下料斗内部的弹丸刮动至下料斗两侧的进料管的内部,经由进料管将弹丸分别输送至两侧的抛丸箱中即可完成自动上料,且通过多个储料箱与第一电机和第二电机等刮料组件的配合可同时为多组抛丸箱持续进行上料,无需人工反复添料,进而提升弹丸的上料效率。

4、本实用新型的进一步设置为:所述储料箱的顶部设置有上料斗,所述储料箱的底部固定连接有支撑柱。

5、通过采用上述技术方案,通过上料斗的设置可便于工作人员对储料箱内部的弹丸进行及时补充,支撑柱便于对储料箱的底部提供稳定支撑。

6、本实用新型的进一步设置为:所述储料箱的底部固定连接有底座,所述底座的上表面螺纹连接有螺栓。

7、通过采用上述技术方案,通过将螺栓贯穿底座将其固定在锻造箱的顶部,从而可对支撑柱的底部进行加固,且在必要时可通过松懈螺栓对底座进行拆卸,进而可将储料箱进行拆卸清理。

8、本实用新型的进一步设置为:所述锻造箱的一侧面开设有出料口,所述锻造箱的外表面设置有接料床。

9、通过采用上述技术方案,通过将接料床支撑在出料口的外侧,从而便于将锻造加工完成后的工件进行自动接料输送,以降低工作人员手动转运工件的劳动强度。

10、本实用新型的进一步设置为:所述锻造箱的底部设置有集料斗,所述集料斗的内壁设置有放料口。

11、通过采用上述技术方案,通过集料斗可便于将导料辊缝隙中下落的废丸进行集中收集,通过放料口便于对其内部的废丸进行放料,防止持续累积的弹丸增加集料斗的支撑压力。

12、本实用新型的进一步设置为:所述集料斗的两侧面均铰链连接有密封板,所述密封板的一端固定连接有固定板,所述固定板对外表面螺纹连接有螺柱。

13、通过采用上述技术方案,在需要时通过转动螺柱可将固定板进行松懈,进而可打开密封板使集料斗内部累积的弹丸废料从放料口流出,以便于对其进行及时转运回收。

14、本实用新型的有益效果是:

15、1、本实用新型,通过锻造箱、抛丸箱、进料管、下料斗、储料箱、第一电机、第二电机、转轴、刮料板、料网,和导料辊之间的配合设置,能够使得本装置在使用时,在使用时将多个储料箱固定在锻造箱的顶部,当启动锻造箱两侧的抛丸箱使其内部的抛丸器同时运转时,启动下料斗底部的第一电机和第二电机使其分别带动两个转轴在下料斗的内部进行转动,从而可使其同时带动两组刮料板进行转动刮料,将通过料网持续下落堆积在下料斗内部的弹丸刮动至下料斗两侧的进料管的内部,经由进料管将弹丸分别输送至两侧的抛丸箱中即可完成自动上料,且通过多个储料箱与第一电机和第二电机等刮料组件的配合可同时为多组抛丸箱持续进行上料,无需人工反复添料,进而提升弹丸的上料效率。

16、2、本实用新型,通过支撑柱、底座、螺栓、集料斗、放料口、密封板、固定板和螺柱之间的配合设置,能够使得本装置在使用时,通过将螺栓贯穿底座将其固定在锻造箱的顶部,从而可对支撑柱的底部进行加固,且在必要时可通过松懈螺栓对底座进行拆卸,进而可将储料箱进行拆卸清理,通过集料斗可便于将导料辊缝隙中下落的废丸进行集中收集,通过放料口便于对其内部的废丸进行放料,防止持续累积的弹丸增加集料斗的支撑压力,在需要时通过转动螺柱可将固定板进行松懈,进而可打开密封板使集料斗内部累积的弹丸废料从放料口流出,以便于对其进行及时转运回收。

技术特征:

1.一种锻造生产线上料装置,包括锻造箱(1),其特征在于:所述锻造箱(1)的两侧面均固定连接有抛丸箱(2),所述抛丸箱(2)的顶部均设置有进料管(3),所述进料管(3)的一端设置有下料斗(4),所述下料斗(4)的顶部固定连接有储料箱(5),所述下料斗(4)的底部分别设置有第一电机(6)和第二电机(7),所述第一电机(6)和第二电机(7)的一端均设置有转轴(8),所述转轴(8)的外表面均固定连接有刮料板(9),所述储料箱(5)的内壁设置有料网(10),所述锻造箱(1)的内壁设置有导料辊(11)。

2.根据权利要求1所述的一种锻造生产线上料装置,其特征在于:所述储料箱(5)的顶部设置有上料斗(12),所述储料箱(5)的底部固定连接有支撑柱(13)。

3.根据权利要求1所述的一种锻造生产线上料装置,其特征在于:所述储料箱(5)的底部固定连接有底座(14),所述底座(14)的上表面螺纹连接有螺栓(15)。

4.根据权利要求1所述的一种锻造生产线上料装置,其特征在于:所述锻造箱(1)的一侧面开设有出料口,所述锻造箱(1)的外表面设置有接料床(17)。

5.根据权利要求1所述的一种锻造生产线上料装置,其特征在于:所述锻造箱(1)的底部设置有集料斗(18),所述集料斗(18)的内壁设置有放料口(19)。

6.根据权利要求5所述的一种锻造生产线上料装置,其特征在于:所述集料斗(18)的两侧面均铰链连接有密封板(20),所述密封板(20)的一端固定连接有固定板(21),所述固定板(21)对外表面螺纹连接有螺柱(22)。

技术总结

本技术涉及抛丸设备技术领域,公开了一种锻造生产线上料装置,包括锻造箱,所述锻造箱的两侧面均固定连接有抛丸箱,所述抛丸箱的顶部均设置有进料管,所述进料管的一端设置有下料斗,所述下料斗的顶部固定连接有储料箱。本技术具有以下优点和效果:启动下料斗底部的第一电机和第二电机使其分别带动两个转轴在下料斗的内部进行转动,从而可使其同时带动两组刮料板进行转动刮料,将通过料网持续下落堆积在下料斗内部的弹丸刮动至下料斗两侧的进料管的内部,经由进料管将弹丸分别输送至两侧的抛丸箱中即可完成自动上料,且通过多个储料箱与第一电机和第二电机等刮料组件的配合可同时为多组抛丸箱持续进行上料。

技术研发人员:邓国文

受保护的技术使用者:湖北全悦锻造有限公司

技术研发日:20230320

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!