一种铸件的切边设备的制作方法

本技术涉及一种铸件的切边设备。

背景技术:

1、将液态金属浇注到具有与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,获得的毛坯就叫铸件;为了提高生产效率,目前的铸件都是“一出二”或者“一出四”的,即包含多个结构相同的单元件,铸件从铸型型腔中取出后,每个单元件的外侧边缘以及任意两个相邻的单元件之间均不可避免的存在因溢料而形成的废料块,为了提取出每个单元件,必须将废料块切除;现有铸件上的废料块均是由操作人员借助切割工具依次手动切断,最大的缺点就是工作效率较低,其次就是人工成本较高;另外就是很容易因为误操作而导致单元件的主体结构被破坏,进而导致报废率升高,有待于进一步改进。

技术实现思路

1、针对上述现有技术的现状,本实用新型所要解决的技术问题在于提供一种提高了工作效率并降低了人工成本,而且能有效降低报废率的铸件的切边设备。

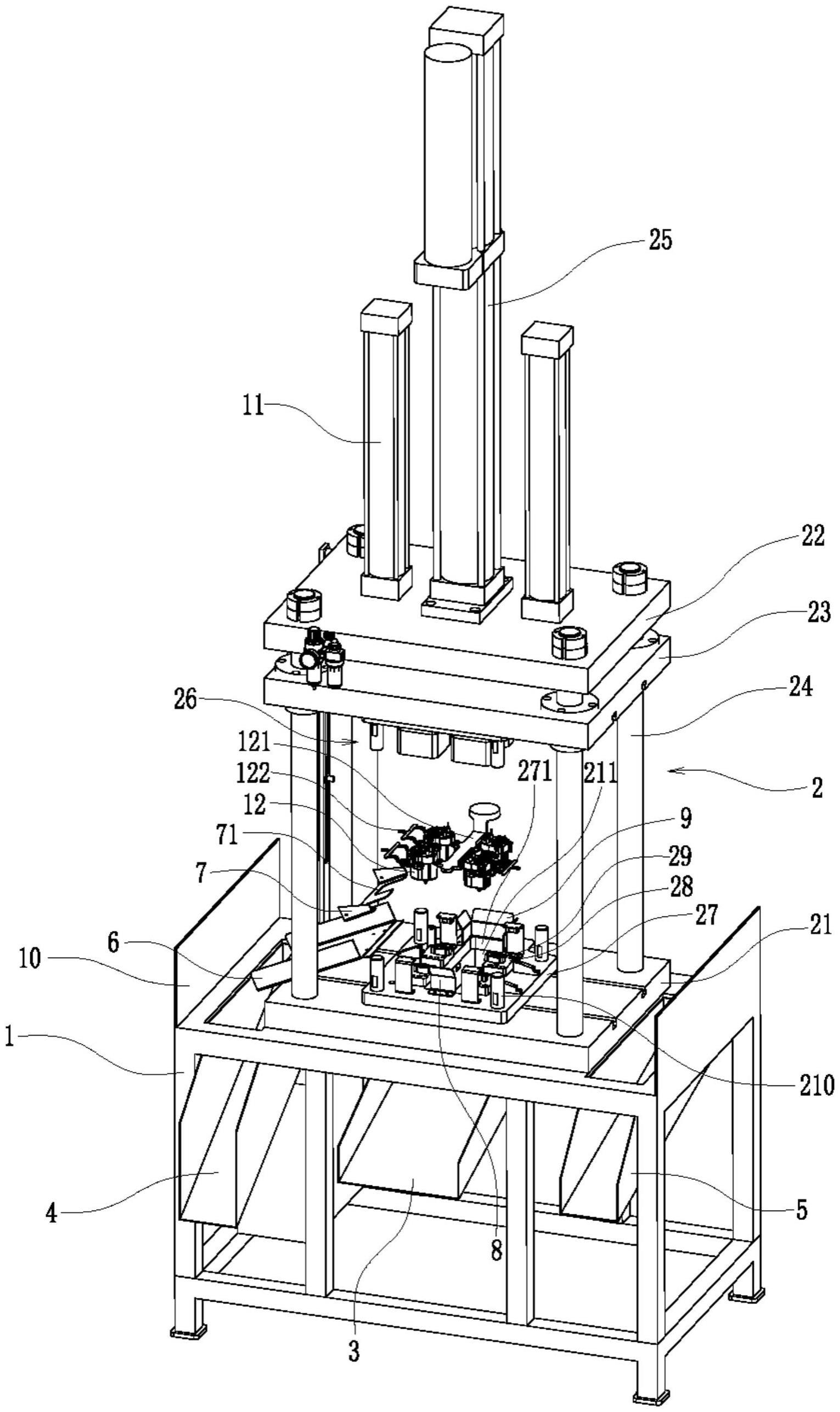

2、本实用新型解决上述技术问题所采用的技术方案为:一种铸件的切边设备,包括桌架以及设于桌架上的主体,其特征在于,所述主体包括横向固定在桌架顶部的底板、横向设于底板上方的顶板、横向设于底板与顶板之间的升降板、四个竖直固定在底板与顶板之间并均活动穿插设置在升降板中且两两对称分别的导向柱、固定在顶板顶部的主气缸、设于升降板上的上模、以及设于底板上并与上模相互配合的下模;所述主气缸的伸缩端竖直向下穿过顶板并固定在升降板上;所述上模包括横向固定在升降板底部的上压板以及四个设于上压板上并两两对称分布的模压单元,对应地,所述下模包括横向固定在底板顶部的座块以及四个设于座块上并两两对称分布的定位单元,四个所述定位单元分别设于四个模压单元的下方;所述模压单元包括固定在上压板底部的底座、固定在底座底部的刀座、活动设于刀座中的定位块、以及若干个设于底座与刀座之间并均与定位块相连的缓冲机构,所述定位块中开设有若干个定位孔;所述缓冲机构包括竖直穿插设置在底座中的导向杆、套设在导向杆上并均介于底座与定位块之间的限位套和弹簧、以及固定在导向杆上端并位于底座上方的限位片;所述导向杆的下端可拆卸的固定在定位块顶部, 所述弹簧设于限位套的上方,所述弹簧的上端顶紧在底座的底部,所述弹簧的下端顶紧在限位套的上端以使限位套的下端顶紧在定位块的顶部;所述定位单元包括固定在座块顶部的定位座以及固定在定位座顶部的止动块。

3、优选地,所述底座的顶部开设有凹槽,每个缓冲机构中的所述限位片均活动设于凹槽中,所述上压板中开设有四个两两对称分布的矩形孔,四个所述矩形孔分别设于四个模压单元中的底座上的凹槽的上方。

4、优选地,所述上压板的底部还固定有四个竖直设置并两两对称分布的第一限位柱,对应地,所述座块的顶部还固定四个竖直设置并两两对称分布的第二限位柱;四个所述第二限位柱分别设于四个第一限位柱的下方。

5、优选地,所述座块中开设有第一落料孔,所述第一落料孔设于左侧的两个定位单元与右侧的两个定位单元之间,所述底板中开设有第二落料孔;所述第二落料孔设于第一落料孔的下方。

6、优选地,所述座块的顶部还固定有第一挡板和第二挡板,所述第一挡板和所述第二挡板分别设于第一落料孔的前后两侧,所述桌架的内部还固定有倾斜设置的第一导料槽,所述第一导料槽的顶部开口处设于第二落料孔的下方。

7、优选地,所述桌架的内部还固定有倾斜设置的第二导料槽和第三导料槽,所述第二导料槽和所述第三导料槽的顶部开口处均伸出到桌架的顶部上方,对应地,所述底板的顶部还固定有两个倾斜设置的第四导料槽,两个所述第四导料槽均内高外低设置,两个所述第四导料槽的较低端分别设于第二导料槽和第三导料槽的顶部开口处上方。

8、优选地,所述座块的顶部还固定有两个倾斜设置的第五导料槽,两个所述第五导料槽的较低端分别固定在两个第四导料槽的较高端上以使两个第五导料槽分别与两个第四导料槽相互连通;每个所述第五导料槽的较高端均开设有两个缺口,左侧的两个所述定位座分别设于左侧一个第五导料槽上的两个缺口的下方,右侧的两个所述定位座分别设于右侧一个第五导料槽上的两个缺口的下方。

9、优选地,所述桌架的顶部左右两侧边缘还均固定有一个第三挡板,左侧的一个所述第三挡板设于第二导料槽的顶部开口处左侧,右侧的一个所述第三挡板设于第三导料槽的顶部开口处右侧。

10、优选地,所述顶板的顶部还固定有两个副气缸,两个所述副气缸分别对称设于主气缸的左右两侧,两个所述副气缸的伸缩端均向下穿过顶板并均固定在升降板上。

11、优选地,所述刀座的顶部与底部之间开设有切边腔,所述定位块活动设于切边腔中,所述定位块的左右两侧外壁分别滑动贴合在切边腔的左右两侧内壁上;所述切边腔的左右两侧内壁上均开设有一个竖直分布的限位槽,所述切边腔的底部开口处前侧边缘开设有切边缺口。

12、与现有技术相比,本实用新型的优点在于:本实用新型能将铸件上的第一溢料部和两个第二溢料部自动切断并统一导出以便于收集,无需操作人员手动操作,进而提高了工作效率并降低了人工成本;而且能有效避免工件的主体结构在切断时不会发生破坏以防止工件的额外报废。

技术特征:

1.一种铸件的切边设备,包括桌架以及设于桌架上的主体,其特征在于,所述主体包括横向固定在桌架顶部的底板、横向设于底板上方的顶板、横向设于底板与顶板之间的升降板、四个竖直固定在底板与顶板之间并均活动穿插设置在升降板中且两两对称分别的导向柱、固定在顶板顶部的主气缸、设于升降板上的上模、以及设于底板上并与上模相互配合的下模;所述主气缸的伸缩端竖直向下穿过顶板并固定在升降板上;所述上模包括横向固定在升降板底部的上压板以及四个设于上压板上并两两对称分布的模压单元,对应地,所述下模包括横向固定在底板顶部的座块以及四个设于座块上并两两对称分布的定位单元,四个所述定位单元分别设于四个模压单元的下方;所述模压单元包括固定在上压板底部的底座、固定在底座底部的刀座、活动设于刀座中的定位块、以及若干个设于底座与刀座之间并均与定位块相连的缓冲机构,所述定位块中开设有若干个定位孔;所述缓冲机构包括竖直穿插设置在底座中的导向杆、套设在导向杆上并均介于底座与定位块之间的限位套和弹簧、以及固定在导向杆上端并位于底座上方的限位片;所述导向杆的下端可拆卸的固定在定位块顶部, 所述弹簧设于限位套的上方,所述弹簧的上端顶紧在底座的底部,所述弹簧的下端顶紧在限位套的上端以使限位套的下端顶紧在定位块的顶部;所述定位单元包括固定在座块顶部的定位座以及固定在定位座顶部的止动块。

2.根据权利要求1所述的一种铸件的切边设备,其特征在于,所述底座的顶部开设有凹槽,每个缓冲机构中的所述限位片均活动设于凹槽中,所述上压板中开设有四个两两对称分布的矩形孔,四个所述矩形孔分别设于四个模压单元中的底座上的凹槽的上方。

3.根据权利要求2所述的一种铸件的切边设备,其特征在于,所述上压板的底部还固定有四个竖直设置并两两对称分布的第一限位柱,对应地,所述座块的顶部还固定四个竖直设置并两两对称分布的第二限位柱;四个所述第二限位柱分别设于四个第一限位柱的下方。

4.根据权利要求3所述的一种铸件的切边设备,其特征在于,所述座块中开设有第一落料孔,所述第一落料孔设于左侧的两个定位单元与右侧的两个定位单元之间,所述底板中开设有第二落料孔;所述第二落料孔设于第一落料孔的下方。

5.根据权利要求4所述的一种铸件的切边设备,其特征在于,所述座块的顶部还固定有第一挡板和第二挡板,所述第一挡板和所述第二挡板分别设于第一落料孔的前后两侧,所述桌架的内部还固定有倾斜设置的第一导料槽,所述第一导料槽的顶部开口处设于第二落料孔的下方。

6.根据权利要求5所述的一种铸件的切边设备,其特征在于,所述桌架的内部还固定有倾斜设置的第二导料槽和第三导料槽,所述第二导料槽和所述第三导料槽的顶部开口处均伸出到桌架的顶部上方,对应地,所述底板的顶部还固定有两个倾斜设置的第四导料槽,两个所述第四导料槽均内高外低设置,两个所述第四导料槽的较低端分别设于第二导料槽和第三导料槽的顶部开口处上方。

7.根据权利要求6所述的一种铸件的切边设备,其特征在于,所述座块的顶部还固定有两个倾斜设置的第五导料槽,两个所述第五导料槽的较低端分别固定在两个第四导料槽的较高端上以使两个第五导料槽分别与两个第四导料槽相互连通;每个所述第五导料槽的较高端均开设有两个缺口,左侧的两个所述定位座分别设于左侧一个第五导料槽上的两个缺口的下方,右侧的两个所述定位座分别设于右侧一个第五导料槽上的两个缺口的下方。

8.根据权利要求7所述的一种铸件的切边设备,其特征在于,所述桌架的顶部左右两侧边缘还均固定有一个第三挡板,左侧的一个所述第三挡板设于第二导料槽的顶部开口处左侧,右侧的一个所述第三挡板设于第三导料槽的顶部开口处右侧。

9.根据权利要求8所述的一种铸件的切边设备,其特征在于,所述顶板的顶部还固定有两个副气缸,两个所述副气缸分别对称设于主气缸的左右两侧,两个所述副气缸的伸缩端均向下穿过顶板并均固定在升降板上。

10.根据权利要求9所述的一种铸件的切边设备,其特征在于,所述刀座的顶部与底部之间开设有切边腔,所述定位块活动设于切边腔中,所述定位块的左右两侧外壁分别滑动贴合在切边腔的左右两侧内壁上;所述切边腔的左右两侧内壁上均开设有一个竖直分布的限位槽,所述切边腔的底部开口处前侧边缘开设有切边缺口。

技术总结

本技术涉及一种铸件的切边设备,包括桌架以及设于桌架上的主体,主体包括横向固定在桌架顶部的底板、横向设于底板上方的顶板、横向设于底板与顶板之间的升降板、四个竖直固定在底板与顶板之间并均活动穿插设置在升降板中且两两对称分别的导向柱、固定在顶板顶部的主气缸、设于升降板上的上模、以及设于底板上并与上模相互配合的下模;本技术能将铸件上的第一溢料部和两个第二溢料部自动切断并统一导出以便于收集,无需操作人员手动操作,进而提高了工作效率并降低了人工成本;而且能有效避免工件的主体结构在切断时不会发生破坏以降低了报废率。

技术研发人员:王徭凯

受保护的技术使用者:宁海县金马铸造有限公司

技术研发日:20230323

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!