一种防止铸件错箱的模具的制作方法

本技术属于铸件模具,尤其涉及一种防止铸件错箱的模具。

背景技术:

1、目前,模具的分型面是平面,模具定位主要依靠定位销。

2、由于部分模具定位销存在不同程度的磨损,导致铸型合箱精度低,铸件容易出现错箱的现象。

3、因此我们提出了防止铸件错箱的模具,用于解决上述问题。

技术实现思路

1、本实用新型针对现有技术中铸件错箱的问题,提出如下技术方案:

2、一种防止铸件错箱的模具,包括下模具和上模具,所述上模具底端中部固定连接有凹槽,所述下模具顶端中部开设有配合凹槽使用的凸模。

3、可以有效的防止铸件错箱,提高铸件尺寸一致性。

4、作为上述技术方案的优选,所述凹槽的形状设置成等腰梯形。

5、在其特殊形状的作用下使得铸件错箱的概率降低。

6、作为上述技术方案的优选,所述上模具底端两侧皆固定安装有引导插块,且引导插块皆插设在插槽内侧,所述插槽皆对称开设在下模具顶端两侧,所述引导插块外侧的外壁抵接在抵接侧板内侧的外壁上,所述抵接侧板的正视截面设置成“半边y”状,所述抵接侧板外侧外壁的中部下端固定安装有活动板,且活动板外侧外壁中部皆焊接有复位弹簧,所述复位弹簧外侧顶端接焊接在限位槽内壁中部,且限位槽皆开设在插槽内侧壁。

7、有效的提高了凸模和凹槽之间合模的稳定性。

8、作为上述技术方案的优选,所述引导插块的高度大小大于凹槽的高度大小。

9、在高度差的作用下使得引导插块能够先行插进插槽内侧,对凸模和凹槽的合模提高稳定性。

10、作为上述技术方案的优选,所述抵接侧板内侧外壁顶端等距离滚动嵌入安装有多组滚珠,且滚珠内侧顶端皆滚动抵接在引导插块的外壁上。

11、配合着滚珠的滚动作用使得引导插块能够相对便捷的插设进插槽内侧。

12、作为上述技术方案的优选,所述引导插块内侧的外壁皆抵接在抵接垫外侧外壁上,且抵接垫内侧的外壁皆胶粘在插槽内侧壁上。

13、能够对引导插块内侧外壁进行有效防护作用。

14、作为上述技术方案的优选,所述活动板外侧外壁的上下两端接固定安装有滑块,且滑块皆滑动连接在滑轨内侧,所述滑轨皆对称开设在限位槽内壁的上下两端。

15、使得活动板能够相对稳定的在限位槽内侧进行移动,有效的保障了装置在使用过程中的稳定效率。

16、本实用新型的有益效果为:

17、(1)在凸模和凹槽的特殊形状的设计下可以有效的防止铸件错箱,提高铸件尺寸一致性;降低清理打磨的工作量;防止在浇注过程中分型面铁水溢出;

18、(2)在引导机构的使用作用下能够相对较为便捷的提高下模具和上模具对模的工作效率,进一步减小了防止铸件错箱的概率,提高了装置在使用过程中的工作效率。

技术特征:

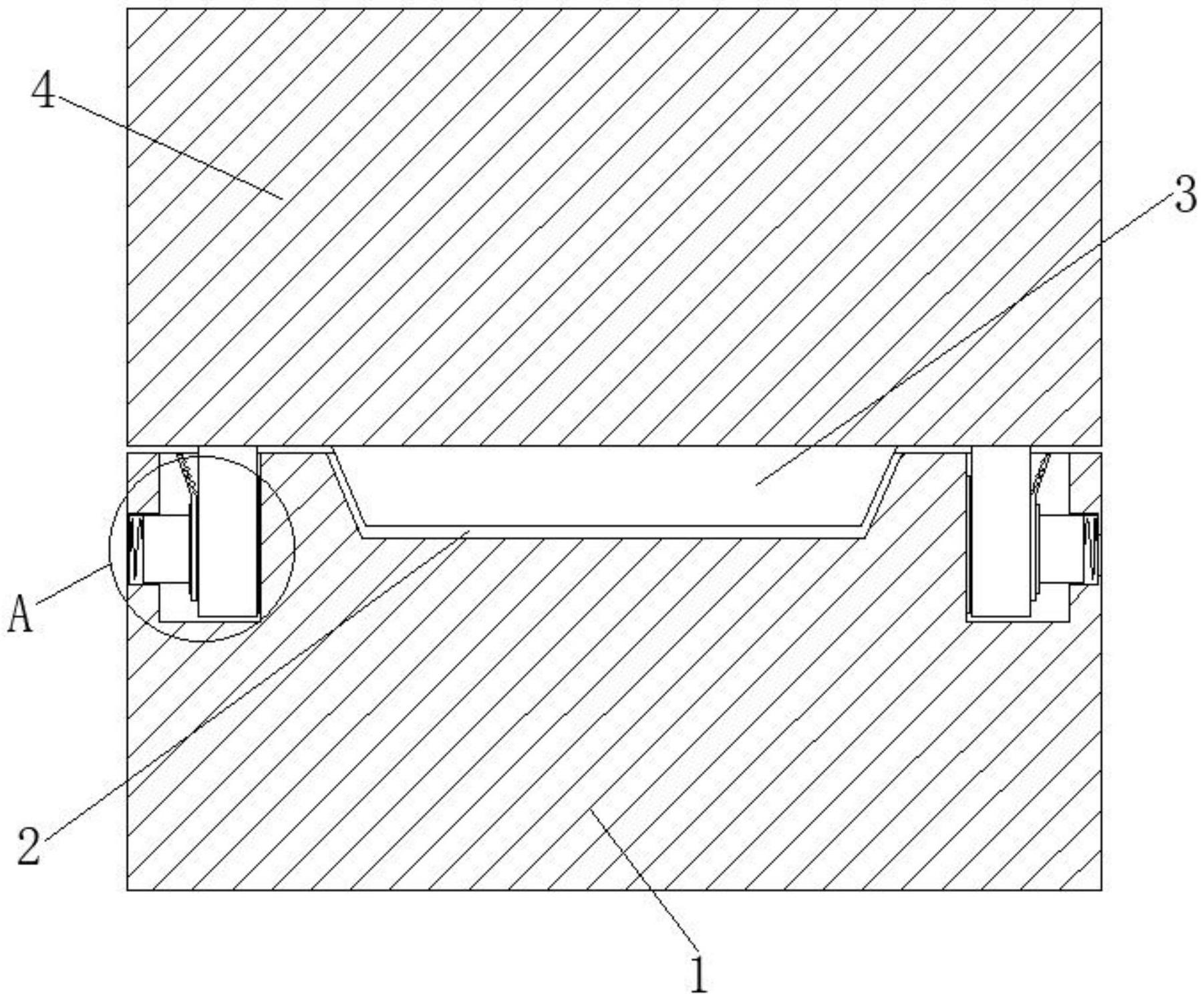

1.一种防止铸件错箱的模具,包括下模具(1)和上模具(4),其特征在于:所述上模具(4)底端中部固定连接有凹槽(3),所述下模具(1)顶端中部开设有配合凹槽(3)使用的凸模(2)。

2.根据权利要求1所述的一种防止铸件错箱的模具,其特征在于,所述凹槽(3)的形状设置成等腰梯形。

3.根据权利要求1所述的一种防止铸件错箱的模具,其特征在于,所述上模具(4)底端两侧皆固定安装有引导插块(5),且引导插块(5)皆插设在插槽(6)内侧,所述插槽(6)皆对称开设在下模具(1)顶端两侧,所述引导插块(5)外侧的外壁抵接在抵接侧板(8)内侧的外壁上,所述抵接侧板(8)的正视截面设置成“半边y”状,所述抵接侧板(8)外侧外壁的中部下端固定安装有活动板(10),且活动板(10)外侧外壁中部皆焊接有复位弹簧(11),所述复位弹簧(11)外侧顶端接焊接在限位槽(12)内壁中部,且限位槽(12)皆开设在插槽(6)内侧壁上。

4.根据权利要求3所述的一种防止铸件错箱的模具,其特征在于,所述引导插块(5)的高度大小大于凹槽(3)的高度大小。

5.根据权利要求3所述的一种防止铸件错箱的模具,其特征在于,所述抵接侧板(8)内侧外壁顶端等距离滚动嵌入安装有多组滚珠(9),且滚珠(9)内侧顶端皆滚动抵接在引导插块(5)的外壁上。

6.根据权利要求3所述的一种防止铸件错箱的模具,其特征在于,所述引导插块(5)内侧的外壁皆抵接在抵接垫(7)外侧外壁上,且抵接垫(7)内侧的外壁皆胶粘在插槽(6)内侧壁上。

7.根据权利要求3所述的一种防止铸件错箱的模具,其特征在于,所述活动板(10)外侧外壁的上下两端接固定安装有滑块(13),且滑块(13)皆滑动连接在滑轨(14)内侧,所述滑轨(14)皆对称开设在限位槽(12)内壁的上下两端。

技术总结

本技术公开了一种防止铸件错箱的模具,包括下模具和上模具,所述上模具底端中部固定连接有凹槽,所述下模具顶端中部开设有配合凹槽使用的凸模。本技术在凸模和凹槽的特殊形状的设计下可以有效的防止铸件错箱,提高铸件尺寸一致性;降低清理打磨的工作量;防止在浇注过程中分型面铁水溢出。

技术研发人员:孔亚南,谢涛,余本凯

受保护的技术使用者:安徽合力股份有限公司合肥铸锻厂

技术研发日:20230323

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!