一种压壳内腔芯模具及压壳内腔芯的制作方法

本技术涉及压壳砂芯,具体涉及一种压壳内腔芯模具及压壳内腔芯。

背景技术:

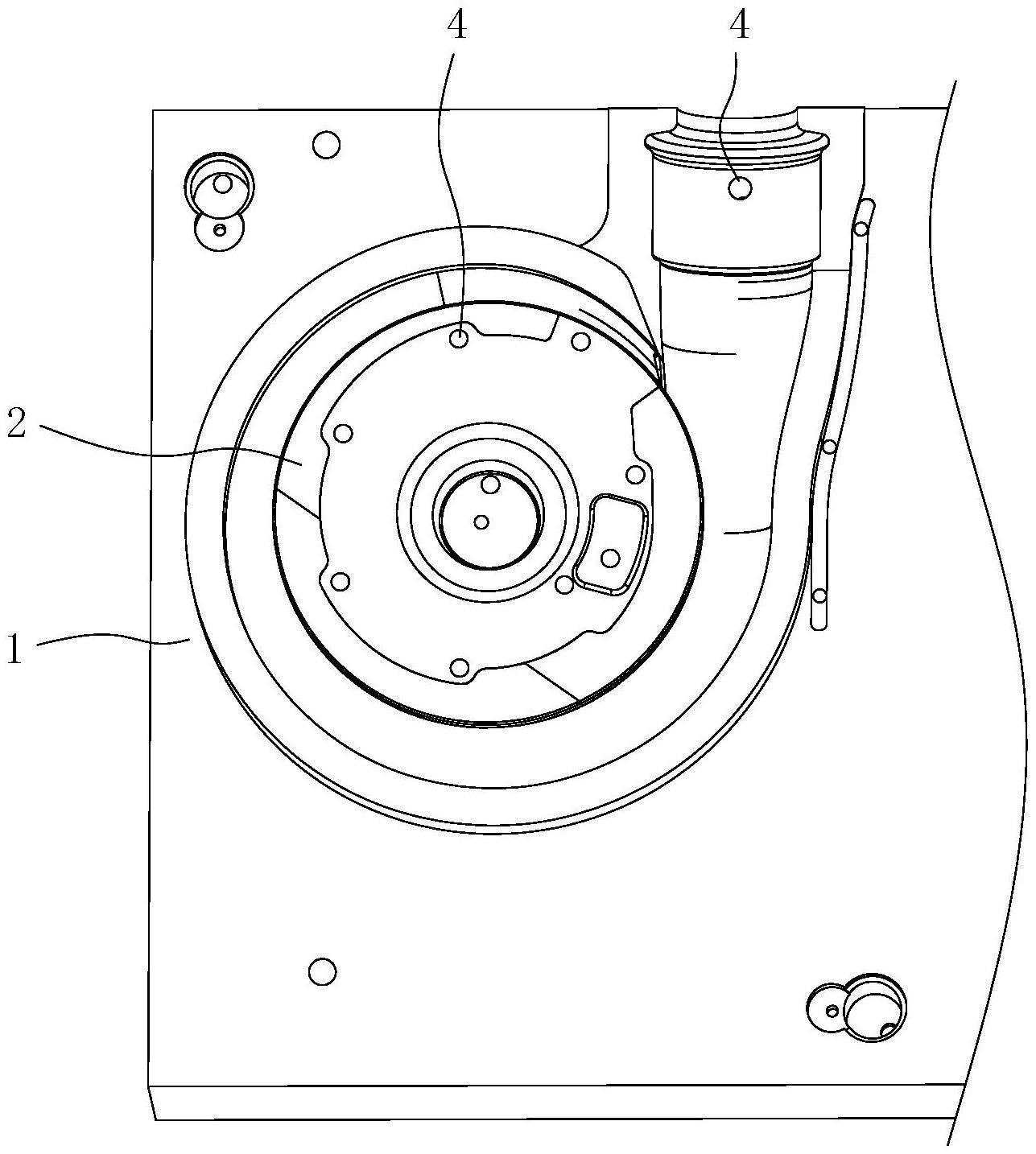

1、由于涡轮增压压壳的结构原因,传统的压壳内腔成型时需要通过流道芯1’和圆盘芯2’两种砂芯才能制出,然后将流道芯1’与圆盘芯2’使用铸造用胶水胶合在一起,如图1~图3所示。在将流道芯1’与圆盘芯2’胶合在一起时,流道芯1’和圆盘芯2’之间留有一定的组芯间隙,如图4和图5所示,胶合时不可避免会产生披缝和错位,导致生产出来的产品200’在砂芯胶合位置会产生披锋和错位,如图6所示。需要通过人工打磨的方式去除披锋及台阶,这极大的增加了打磨工作量。而且,由于披锋位置空间小,人工打磨很难保证此处的打磨质量。另外流道内的披锋对压壳的性能影响也较大,所以流道内的质量问题是压壳产品比较常见的问题,而且砂芯胶合不严还会影响产品的尺寸,所以传统的压壳内腔一直存在废品高,质量差的问题。另外,由于砂芯数量的增加,往往需要更多的模具,由于绝大部分压壳产量都不高,高额的模具成本使铸件单价大大增加。

技术实现思路

1、本实用新型的目的是针对现有技术中的问题提供一种能够使压壳内腔芯一体制成的压壳内腔芯模具。

2、为达到上述目的,本实用新型采用的技术方案是:

3、一种压壳内腔芯模具,包括动模和定模,所述动模和所述定模均具有与压壳内腔芯相匹配的型腔,所述压壳内腔芯具有向其内部凹的凹腔,所述模具还包括可脱离地设置在所述动模或所述定模上用于形成所述凹腔的活块,所述活块至少设置有三个,多个所述活块沿所述凹腔的长度延伸方向顺序设置,所述模具还包括用于将所述活块定位在所述动模或所述定模上的定位结构,所述定位结构包括设置在所述动模或所述定模、所述活块两个部件中的一个部件上的定位部和设置在另一个部件上与所述定位部相配合的定位槽,所述定位部插设在所述定位槽中。

4、优选地,所述动模或所述定模和每个所述活块之间至少设置有两组所述定位结构,以将活块更好地定位在定模上,避免在射砂过程中活块移位。

5、优选地,所述模具还包括用于使所述动模或所述定模与所述活块之间的接合面紧密贴合的磁铁,所述磁铁设置在所述活块上,或者所述磁铁设置在所述动模和所述定模中设置所述活块的部件上。磁铁要求耐高温,磁铁的设置使得射砂过程中活块与定模之间的接合面能够紧密贴合,以保证活块的安装位置满足设计要求,从而保证压壳内腔芯的成型质量。

6、进一步地,所述活块的底面和内侧面分别与所述定模相贴合,所述磁铁分别固定设置在所述活块的底部和内侧部。

7、进一步地,所述动模或所述定模与所述活块的每组接合面之间至少设置有两组所述磁铁,使得射砂过程中活块与定模之间的接合面能够更紧密贴合。

8、优选地,当所述压壳内腔芯从所述模具中脱模后,所述活块被包覆在所述压壳内腔芯中,所述活块从所述压壳内腔芯中脱出时的脱模斜度不小于1°。便于活块从压壳内腔芯中脱出,且不损伤压壳内腔芯。

9、优选地,所述动模或所述定模上设置有用于放置所述活块的卡槽,所述卡槽包括主体部和分别设置在所述主体部的两端并向所述动模或所述定模的中心方向凹的凹部,所述活块包括与所述主体部卡设配合的本体和设置在所述本体的两端并与所述凹部相配合的凸部,所述凸部卡设在对应位置处的所述凹部中。通过凸部和凹部的配合可对活块的位置进一步进行定位,防止活块移动。

10、优选地,所述活块采用h13钢制成。使得活块能够耐高温,且具有较高的强度,以保证活块结构的完整性,使得活块可多次重复使用。

11、优选地,所述模具还包括分别设置在所述动模和所述定模上用于将所述压壳内腔芯顶出所述动模或所述定模的多个顶杆,所述顶杆朝向所述模具内腔设置的一端部顶设在所述压壳内腔芯的加工面或芯头上。顶杆的设置方便压壳内腔芯完整地从压壳内腔芯中脱出,顶杆顶设在压壳内腔芯的加工面和芯头上时,顶杆作用在压壳内腔芯上的印痕无需进行修补,在对压壳内腔芯进行加工时即可去除。

12、本实用新型还提供一种压壳内腔芯,该压壳内腔芯通过上述任一项所述的模具一体制成。

13、由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:本实用新型的压壳内腔芯模具通过在定模上设置活块,可改进分模方式,使压壳内腔芯能够一体成型,从而在生产上可以取消胶合工序,缩短压壳内腔芯成型的时间,可提高生产效率,还彻底解决了传统生产过程中胶合位置的披锋问题及后期的打磨问题。同时还可减少模具数量,从而降低模具成本。

技术特征:

1.一种压壳内腔芯模具,其特征在于:包括动模和定模,所述动模和所述定模均具有与压壳内腔芯相匹配的型腔,所述压壳内腔芯具有向其内部凹的凹腔,所述模具还包括可脱离地设置在所述动模或所述定模上用于形成所述凹腔的活块,所述活块至少设置有三个,多个所述活块沿所述凹腔的长度延伸方向顺序设置,所述模具还包括用于将所述活块定位在所述动模或所述定模上的定位结构,所述定位结构包括设置在所述动模或所述定模、所述活块两个部件中的一个部件上的定位部和设置在另一个部件上与所述定位部相配合的定位槽,所述定位部插设在所述定位槽中。

2.根据权利要求1所述的压壳内腔芯模具,其特征在于:所述动模或所述定模和每个所述活块之间至少设置有两组所述定位结构。

3.根据权利要求1所述的压壳内腔芯模具,其特征在于:所述模具还包括用于使所述动模或所述定模与所述活块之间的接合面紧密贴合的磁铁,所述磁铁设置在所述活块上,或者所述磁铁设置在所述动模和所述定模中设置所述活块的部件上。

4.根据权利要求3所述的压壳内腔芯模具,其特征在于:所述活块的底面和内侧面分别与所述定模相贴合,所述磁铁分别固定设置在所述活块的底部和内侧部。

5.根据权利要求3所述的压壳内腔芯模具,其特征在于:所述动模或所述定模与所述活块的每组接合面之间至少设置有两组所述磁铁。

6.根据权利要求1所述的压壳内腔芯模具,其特征在于:当所述压壳内腔芯从所述模具中脱模后,所述活块被包覆在所述压壳内腔芯中,所述活块从所述压壳内腔芯中脱出时的脱模斜度不小于1°。

7.根据权利要求1所述的压壳内腔芯模具,其特征在于:所述动模或所述定模上设置有用于放置所述活块的卡槽,所述卡槽包括主体部和分别设置在所述主体部的两端并向所述动模或所述定模的中心方向凹的凹部,所述活块包括与所述主体部卡设配合的本体和设置在所述本体的两端并与所述凹部相配合的凸部,所述凸部卡设在对应位置处的所述凹部中。

8.根据权利要求1所述的压壳内腔芯模具,其特征在于:所述活块采用h13钢制成。

9.根据权利要求1所述的压壳内腔芯模具,其特征在于:所述模具还包括分别设置在所述动模和所述定模上用于将所述压壳内腔芯顶出所述动模或所述定模的多个顶杆,所述顶杆朝向所述模具内腔设置的一端部顶设在所述压壳内腔芯的加工面或芯头上。

10.一种压壳内腔芯,其特征在于:通过权利要求1~9中任一项所述的模具一体制成。

技术总结

本技术公开了一种压壳内腔芯模具及压壳内腔芯,模具包括动模和定模,压壳内腔芯具有向其内部凹的凹腔,模具还包括可脱离地设在动模或定模上用于形成凹腔的活块,活块至少设有三个,多个活块沿凹腔的长度延伸方向顺序设置,模具还包括用于将活块定位在动模或定模上的定位结构,定位结构包括设在动模或定模、活块二者中的一者上的定位部和设在另一者上与定位部相配合的定位槽,定位部插设在定位槽中。该模具可改进分模方式,使压壳内腔芯能够一体成型,从而在生产上可以取消胶合工序,缩短压壳内腔芯成型的时间,可提高生产效率,还彻底解决了传统生产过程中胶合位置的披锋问题及后期的打磨问题。同时可减少模具数量,从而降低模具成本。

技术研发人员:赵恩亮,蔡正国,徐刚

受保护的技术使用者:江阴机械制造有限公司

技术研发日:20230323

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!