一种壳体总成铸造用浇铸模具的制作方法

本技术涉及浇铸模具,具体为一种壳体总成铸造用浇铸模具。

背景技术:

1、浇铸模具就是通常说的铸造模具,通常是将金属液体浇注至模具内的铸造腔内,通过金属液体的冷却凝固,最终得到所需零件,在进行壳体总成铸造时一般使用铸造模具。

2、现有技术中再将金属液体注入铸造腔内后,金属液体在冷却凝固后容易出现气孔,气孔会导致整体的零件强度达不到设计要求,且金属液体冷却凝固所需时间较长,使得铸造的效率较低,进而需要做进一步改进和优化。

技术实现思路

1、本实用新型的目的在于提供一种壳体总成铸造用浇铸模具,以解决上述背景技术中提出的金属液体在冷却凝固后容易出现气孔,气孔会导致整体的零件强度达不到设计要求问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种壳体总成铸造用浇铸模具,包括:

3、模具本体,模具本体内部设置有铸造腔;

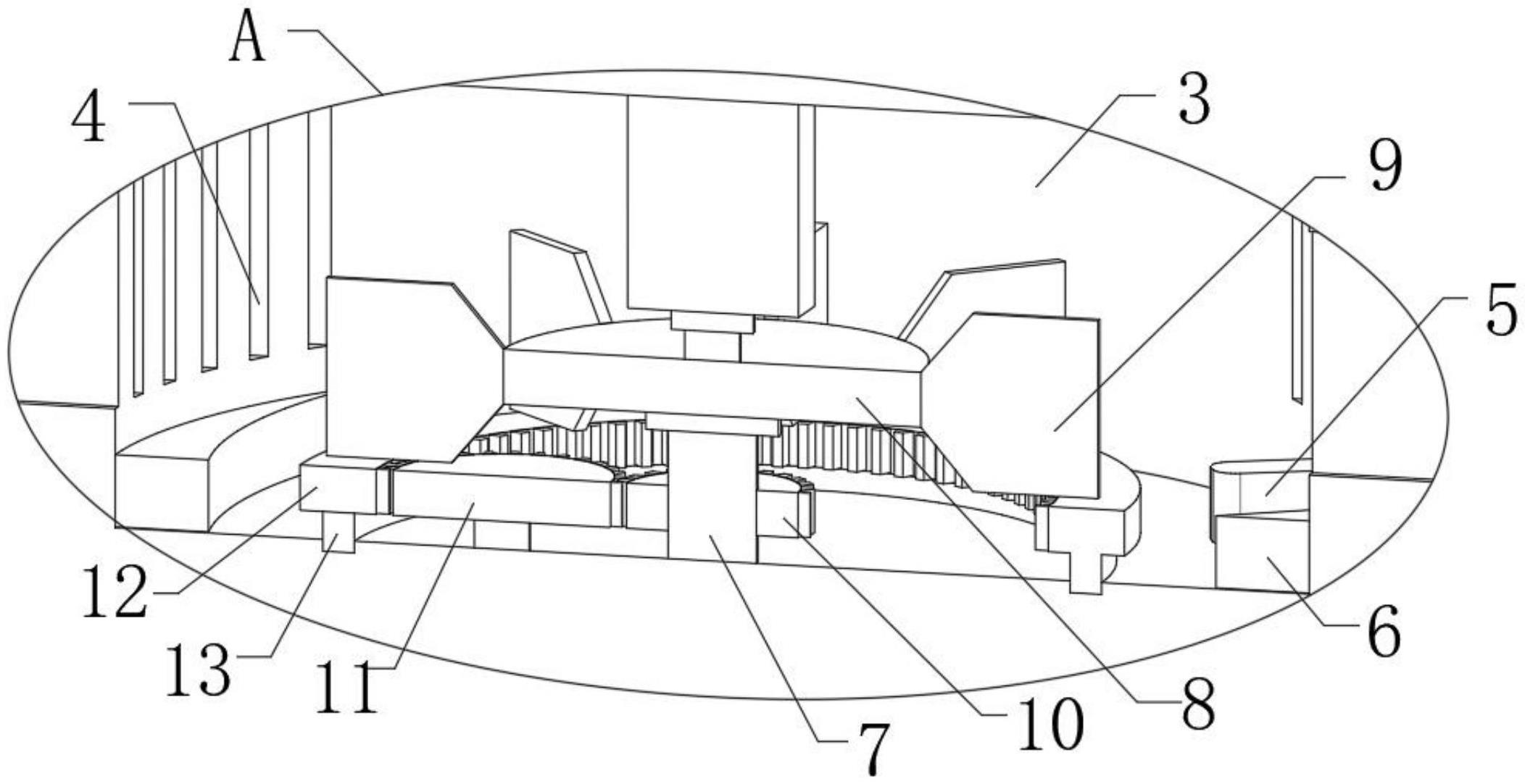

4、活动腔,活动腔位于模具本体内部,活动腔外侧设置有散热槽,活动腔底部设置有挤压块,活动腔底部设置有敲击板,活动腔中间设置有转轴,转轴上端设置有转板,转板外侧设置有扇叶;

5、主动齿轮,主动齿轮位于转轴外侧,主动齿轮外侧设置有从动轮,从动轮外侧设置有转环,转环底部设置有活动环,活动环外侧设置有挤压条,挤压条外侧设置有敲击块。

6、优选的,所述活动腔设置为柱状腔,活动腔位于铸造腔底部,活动腔两端等距设置有多组散热槽,散热槽外侧均贯穿模具本体,散热槽内侧均连通活动腔。

7、优选的,所述活动腔底部均呈环形设置有两组挤压块,挤压块设置为楔形板状结构,挤压块外侧均固定连接活动腔侧壁,挤压块内侧均设置为弧形面。

8、优选的,所述敲击板对应挤压块设置有两组,敲击板长度均与挤压块相适配,敲击板外侧均固定连接活动腔侧壁。

9、优选的,所述转轴底部与模具本体固定连接,转轴上端固定连接转板,转板设置为盘状结构,转板上端设置有伺服电机,伺服电机上端固定连接活动腔侧壁,伺服电机底部与转板活动连接,转板外侧呈环形等距设置有多组扇叶,扇叶均与散热槽平齐。

10、优选的,所述转轴中间外侧固定连接主动齿轮,主动齿轮外侧啮合连接从动轮,从动轮底部活动连接有撑杆,撑杆底部固定连接活动腔。

11、优选的,所述转环内侧呈环形等距设置有突齿,转环通过与突齿与从动轮啮合,活动环底部与模具本体活动连接,转环外侧对应挤压块设置有两组挤压条,挤压条设置为弹簧钢材质的弧形板,挤压条外侧端均固定连接敲击块,敲击块设置为柱状结构。

12、与现有技术相比,本实用新型的有益效果是:

13、本实用通过提出的壳体总成铸造用浇铸模具内设置的扇叶配合散热槽,可以便于将模具本体整体温度降下,便于铸造腔内部金属液体的冷却,提高铸造效率,且通过设置的挤压块配合挤压条,可以便于带动敲击块敲击敲击板,使得模具本体产生一定的震动,通过震动将金属液体力的气体震出,避免气体留在金属液体力形成气孔,造成整体强度不达标。

技术特征:

1.一种壳体总成铸造用浇铸模具,其特征在于,包括:

2.根据权利要求1所述的一种壳体总成铸造用浇铸模具,其特征在于:所述活动腔(3)设置为柱状腔,活动腔(3)位于铸造腔(2)底部,活动腔(3)两端等距设置有多组散热槽(4),散热槽(4)外侧均贯穿模具本体(1),散热槽(4)内侧均连通活动腔(3)。

3.根据权利要求2所述的一种壳体总成铸造用浇铸模具,其特征在于:所述活动腔(3)底部均呈环形设置有两组挤压块(5),挤压块(5)设置为楔形板状结构,挤压块(5)外侧均固定连接活动腔(3)侧壁,挤压块(5)内侧均设置为弧形面。

4.根据权利要求3所述的一种壳体总成铸造用浇铸模具,其特征在于:所述敲击板(6)对应挤压块(5)设置有两组,敲击板(6)长度均与挤压块(5)相适配,敲击板(6)外侧均固定连接活动腔(3)侧壁。

5.根据权利要求4所述的一种壳体总成铸造用浇铸模具,其特征在于:所述转轴(7)底部与模具本体(1)固定连接,转轴(7)上端固定连接转板(8),转板(8)设置为盘状结构,转板(8)上端设置有伺服电机,伺服电机上端固定连接活动腔(3)侧壁,伺服电机底部与转板(8)活动连接,转板(8)外侧呈环形等距设置有多组扇叶(9),扇叶(9)均与散热槽(4)平齐。

6.根据权利要求5所述的一种壳体总成铸造用浇铸模具,其特征在于:所述转轴(7)中间外侧固定连接主动齿轮(10),主动齿轮(10)外侧啮合连接从动轮(11),从动轮(11)底部活动连接有撑杆,撑杆底部固定连接活动腔(3)。

7.根据权利要求6所述的一种壳体总成铸造用浇铸模具,其特征在于:所述转环(12)内侧呈环形等距设置有突齿,转环(12)通过与突齿与从动轮(11)啮合,活动环(13)底部与模具本体(1)活动连接,转环(12)外侧对应挤压块(5)设置有两组挤压条(14),挤压条(14)设置为弹簧钢材质的弧形板,挤压条(14)外侧端均固定连接敲击块(15),敲击块(15)设置为柱状结构。

技术总结

本技术涉及浇铸模具技术领域,具体为一种壳体总成铸造用浇铸模具,包括:模具本体,模具本体内部设置有铸造腔;活动腔,活动腔位于模具本体内部,活动腔外侧设置有散热槽,活动腔底部设置有挤压块,活动腔底部设置有敲击板,活动腔中间设置有转轴,转轴上端设置有转板,转板外侧设置有扇叶;主动齿轮,主动齿轮位于转轴外侧,主动齿轮外侧设置有从动轮,从动轮外侧设置有转环,转环底部设置有活动环,活动环外侧设置有挤压条,挤压条外侧设置有敲击块;有益效果为:本实用通过提出的壳体总成铸造用浇铸模具内设置的扇叶配合散热槽,可以便于将模具本体整体温度降下,便于铸造腔内部金属液体的冷却,提高铸造效率。

技术研发人员:李祥,付杰

受保护的技术使用者:青岛盈佳电子有限公司

技术研发日:20230328

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!