大型锯片生产用回火压盘分离装置的制作方法

本技术涉及锯片生产领域,尤其是涉及一种大型锯片生产用回火压盘分离装置。

背景技术:

1、目前,大型锯片生产,一般采用整体式的压盘进行加压回火,让锯片在组织转变过程中受到严格的约束,以保持锯片的原始平面度,这是一种行之有效的成熟工艺。但是,对于大型锯片,由于整体式压盘的尺寸太大、重量太重,在加压回火后,上下的回火压盘会紧紧的贴合在一起,为了取出上下的回火压盘之间的锯片,一般采用吊车吊动上方的回火压盘,使上下的回火压盘分离,然后取出锯片,但是吊车吊动效率较差,且吊动的安全性也差。

技术实现思路

1、本实用新型的主要目的在于提供一种大型锯片生产用回火压盘分离装置,解决车吊动效率较差,且吊动的安全性也差的问题。

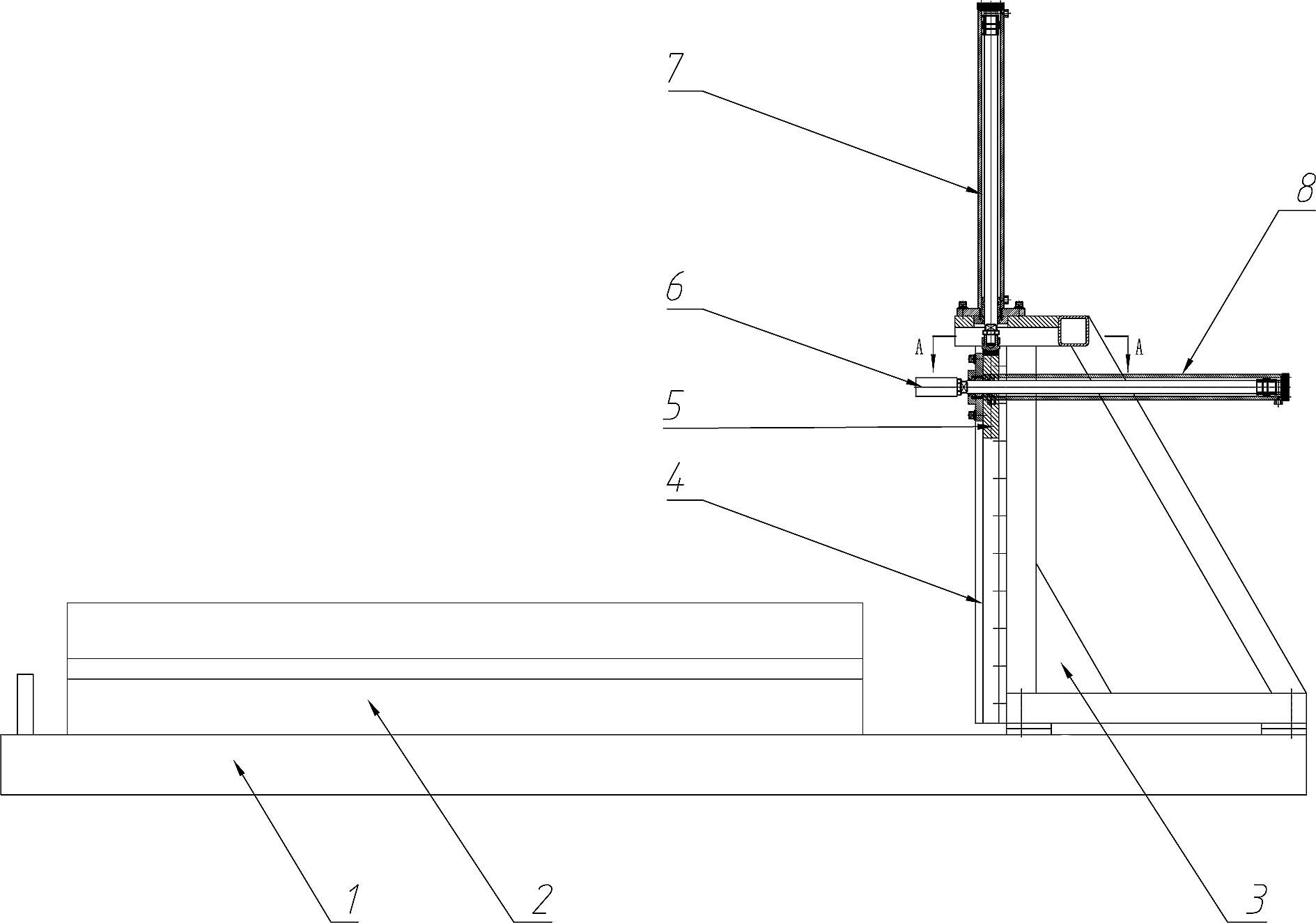

2、为解决上述技术问题,本实用新型所采用的技术方案是:一种大型锯片生产用回火压盘分离装置,底座一端设有支撑座,支撑座上设有滑槽,滑槽内部设有上下滑动的滑块,第二液压缸缸体与滑块连接,第二液压缸伸缩端穿过滑块,且滑块伸缩端端部设有顶推头,支撑座顶部设有第一液压缸,第一液压缸伸缩端与滑块顶部连接。

3、优选方案中,第一液压缸伸缩杆端部设有限位头,滑块上端设有腔体,限位头置于腔体中,腔体上方设有第三法兰,第一液压缸伸缩杆穿过第三法兰中部通孔与限位头连接,限位头上部外圈设有凸台,凸台抵靠在第三法兰中部通孔下表面上限位。

4、优选方案中,滑块上端设有腔体内部固设有固定块,固定块中部设有弧形的凹面,限位头下端设有弧形头,限位头的弧形头与固定块的弧形的凹面贴合。

5、优选方案中,第一液压缸缸体与第二法兰螺纹连接或者卡接,第二法兰与支撑座上端连接。

6、优选方案中,第二液压缸缸体与第一法兰螺纹连接或者卡接,第一法兰通过多个螺母与滑块连接。

7、优选方案中,底座中部位置设有多个固定插口,固定插口内部插入固定杆限位回火压盘的横向移动。

8、优选方案中,顶推头为竖直截面为铲形结构,顶推头端部设有倾斜的铲头,顶推头根部竖直面为矩形结构。

9、优选方案中,顶推头为竖直面为锥头结构,顶推头根部设有凸起的顶推块。

10、优选方案中,顶推头中部横向截面设有内凹的弧形面。

11、本实用新型提供了一种大型锯片生产用回火压盘分离装置,将回火压盘整体放置在底座上,控制第一液压缸下降到两个回火压盘结合位置,第二液压缸推动顶推头顶部的回火压盘,或者使顶推头插入到两个回火压盘之间的缝隙中,利用第二液压缸推动顶推头来分离回火压盘,分离后第一液压缸缩回使上方的回火压盘与下方的回火压盘完全,分离效果较高,结构简单方便,减少了工人工作强度。

技术特征:

1.一种大型锯片生产用回火压盘分离装置,其特征是:底座(1)一端设有支撑座(3),支撑座(3)上设有滑槽(4),滑槽(4)内部设有上下滑动的滑块(5),第二液压缸(8)缸体与滑块(5)连接,第二液压缸(8)伸缩端穿过滑块(5),且滑块(5)伸缩端端部设有顶推头(6),支撑座(3)顶部设有第一液压缸(7),第一液压缸(7)伸缩端与滑块(5)顶部连接。

2.根据权利要求1所述一种大型锯片生产用回火压盘分离装置,其特征是:第一液压缸(7)伸缩杆端部设有限位头(12),滑块(5)上端设有腔体,限位头(12)置于腔体中,腔体上方设有第三法兰(11),第一液压缸(7)伸缩杆穿过第三法兰(11)中部通孔与限位头(12)连接,限位头(12)上部外圈设有凸台,凸台抵靠在第三法兰(11)中部通孔下表面上限位。

3.根据权利要求2所述一种大型锯片生产用回火压盘分离装置,其特征是:滑块(5)上端设有腔体内部固设有固定块(13),固定块(13)中部设有弧形的凹面,限位头(12)下端设有弧形头,限位头(12)的弧形头与固定块(13)的弧形的凹面贴合。

4.根据权利要求1所述一种大型锯片生产用回火压盘分离装置,其特征是:第一液压缸(7)缸体与第二法兰(10)螺纹连接或者卡接,第二法兰(10)与支撑座(3)上端连接。

5.根据权利要求1所述一种大型锯片生产用回火压盘分离装置,其特征是:第二液压缸(8)缸体与第一法兰(9)螺纹连接或者卡接,第一法兰(9)通过多个螺母与滑块(5)连接。

6.根据权利要求1所述一种大型锯片生产用回火压盘分离装置,其特征是:底座(1)中部位置设有多个固定插口(201),固定插口(201)内部插入固定杆限位回火压盘(2)的横向移动。

7.根据权利要求1所述一种大型锯片生产用回火压盘分离装置,其特征是:顶推头(6)为竖直截面为铲形结构,顶推头(6)端部设有倾斜的铲头(601),顶推头(6)根部竖直面为矩形结构。

8.根据权利要求1所述一种大型锯片生产用回火压盘分离装置,其特征是:顶推头(6)为竖直面为锥头结构,顶推头(6)根部设有凸起的顶推块(602)。

9.根据权利要求7或8所述一种大型锯片生产用回火压盘分离装置,其特征是:顶推头(6)中部横向截面设有内凹的弧形面。

技术总结

本技术提供一种大型锯片生产用回火压盘分离装置,底座一端设有支撑座,支撑座上设有滑槽,滑槽内部设有上下滑动的滑块,第二液压缸缸体与滑块连接,第二液压缸伸缩端穿过滑块,且滑块伸缩端端部设有顶推头,支撑座顶部设有第一液压缸,第一液压缸伸缩端与滑块顶部连接。利用第二液压缸推动顶推头来分离回火压盘,分离后第一液压缸缩回使上方的回火压盘与下方的回火压盘完全,分离效果较高,结构简单方便,减少了工人工作强度。

技术研发人员:皮厚宽,梁海波,李程,郑科

受保护的技术使用者:黑旋风锯业股份有限公司

技术研发日:20230329

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!