一种用于大型卧式沉积炉的充气系统的制作方法

本技术主要涉及气相沉积,特指一种用于大型卧式沉积炉的充气系统。

背景技术:

1、气相沉积是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。气相沉积是碳材料生产的重要工艺环节,气相沉积炉的功能就是把碳纤维编织件置于1120℃环境内,然后通入甲烷或丙烷气体,气体高温下裂出h2和c原子,游离c原子沉积在碳纤维编织物空隙内形成碳/碳复合材料。现有的沉积炉大多都是1柱物料,其充气系统是甲烷或丙烷气体、惰性气体经单个气路通过混合罐混合之后通入炉体内部,但是这种方式工艺气体和惰性气体的配比不可控,且沉积时间达到150h~200h,用电量大,生产效率低。

技术实现思路

1、针对现有技术存在的技术问题,本实用新型提供了一种能提高沉积效率、节约工艺气体用量、提高沉积均匀性的用于大型卧式沉积炉的充气系统。

2、为解决上述技术问题,本实用新型采用以下技术方案:

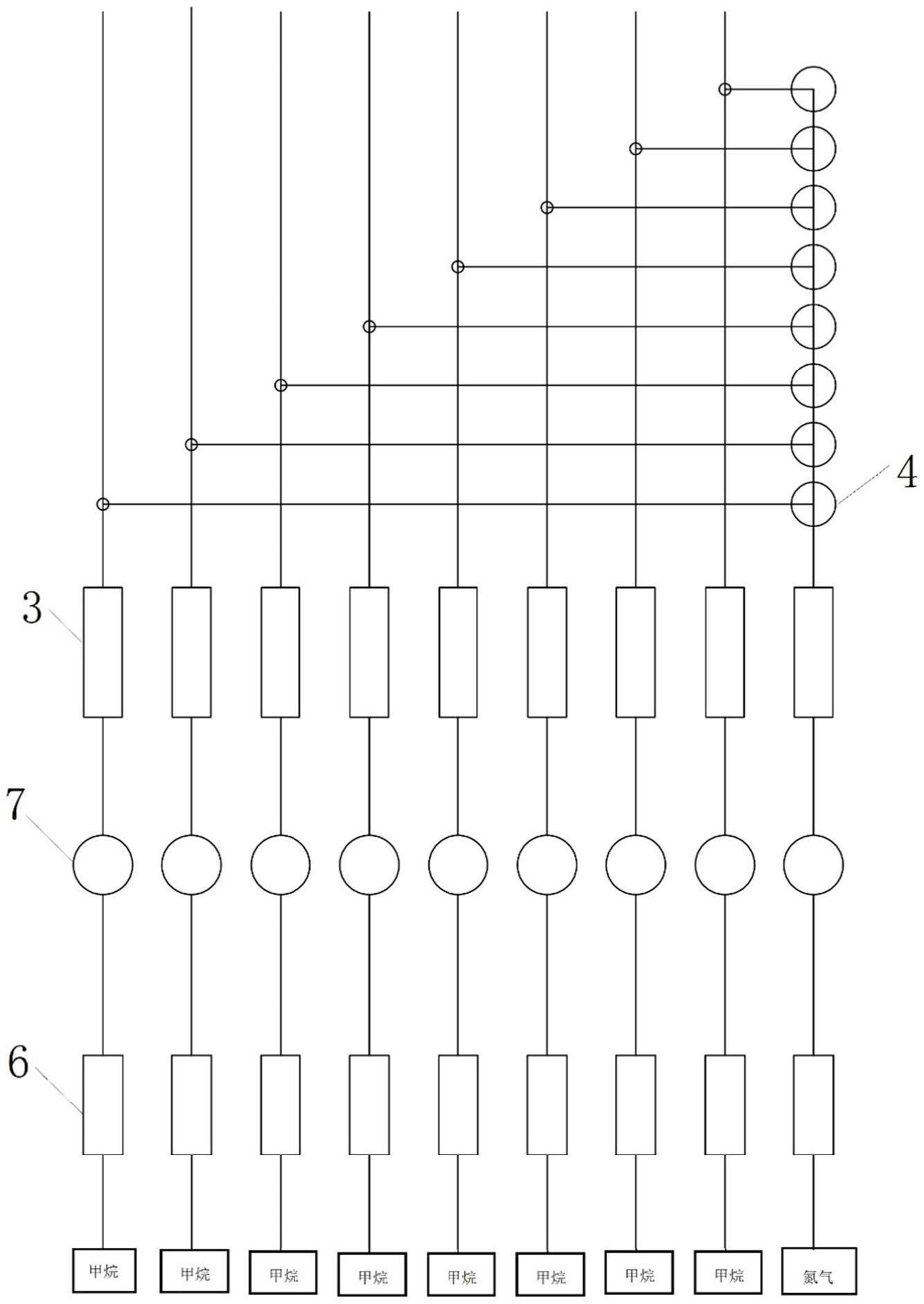

3、一种用于大型卧式沉积炉的充气系统,包括若干用于通入工艺气体的第一管路以及至少一根用于通入惰性气体的第二管路,所述第一管路和第二管路上均设有第一流量计,所述第二管路包括若干分支管路,所述分支管路与第一管路的数量相同,所述分支管路上设有第二流量计,所述分支管路的出气端与第一管路的出气端合并形成用于通入炉体的第三管路。

4、作为本实用新型的进一步改进:所述第一管路的进气端设有过滤器。

5、作为本实用新型的进一步改进:所述第一管路上还设有隔膜阀。

6、作为本实用新型的进一步改进:所述第二管路的进气端设有过滤器。

7、作为本实用新型的进一步改进:所述第二管路上还设有隔膜阀。

8、作为本实用新型的进一步改进:所述第一流量计为质量控制流量计。

9、作为本实用新型的进一步改进:所述第二流量计为玻璃浮子流量计。

10、作为本实用新型的进一步改进:所述第一管路、第二管路和/或第三管路为不锈钢管路。

11、作为本实用新型的进一步改进:所述第一管路设有8根。

12、与现有技术相比,本实用新型的优点在于:

13、本实用新型的用于大型卧式沉积炉的充气系统,包括多根用于通入工艺气体第一管路以及至少一根用于通入惰性气体的第二管路,第二管路包括若干分支管路,分支管路的出气端与第一管路的出气端合并形成用于通入炉体的第三管路;通过第一流量计可以实时控制第一管路内通入的工艺气体的流量,通过第二流量计可以控制通入的惰性气体的流量,针对沉积次数不同的产品,可根据产品碳的吸收量不同调整工艺气体的不同流量,避免工艺气体浪费,还能避免真空管道的堵塞,通过多根管路同时通入工艺气体对产品进行碳沉积,能提高气体沉积效率,同时能提升产品沉积的均匀性。

技术特征:

1.一种用于大型卧式沉积炉的充气系统,其特征在于,包括若干用于通入工艺气体的第一管路(1)以及至少一根用于通入惰性气体的第二管路(2),所述第一管路(1)和第二管路(2)上均设有第一流量计(3),所述第二管路(2)包括若干分支管路(21),所述分支管路(21)与第一管路(1)的数量相同,所述分支管路(21)上设有第二流量计(4),所述分支管路(21)的出气端与第一管路(1)的出气端合并形成用于通入炉体的第三管路(5)。

2.根据权利要求1所述的用于大型卧式沉积炉的充气系统,其特征在于,所述第一管路(1)的进气端设有过滤器(6)。

3.根据权利要求2所述的用于大型卧式沉积炉的充气系统,其特征在于,所述第一管路(1)上还设有隔膜阀(7)。

4.根据权利要求1所述的用于大型卧式沉积炉的充气系统,其特征在于,所述第二管路(2)的进气端设有过滤器(6)。

5.根据权利要求4所述的用于大型卧式沉积炉的充气系统,其特征在于,所述第二管路(2)上还设有隔膜阀(7)。

6.根据权利要求1至5任意一项所述的用于大型卧式沉积炉的充气系统,其特征在于,所述第一流量计(3)为质量控制流量计。

7.根据权利要求1至5任意一项所述的用于大型卧式沉积炉的充气系统,其特征在于,所述第二流量计(4)为玻璃浮子流量计。

8.根据权利要求1至5任意一项所述的用于大型卧式沉积炉的充气系统,其特征在于,所述第一管路(1)、第二管路(2)和/或第三管路(5)为不锈钢管路。

9.根据权利要求1至5任意一项所述的用于大型卧式沉积炉的充气系统,其特征在于,所述第一管路(1)设有8根。

技术总结

本技术公开了一种用于大型卧式沉积炉的充气系统,包括若干用于通入工艺气体第一管路以及至少一根用于通入惰性气体的第二管路,第一管路和第二管路上设有第一流量计,第二管路包括若干分支管路,所述分支管路与第一管路数量相同,所述分支管路上设有第二流量计,每根分支管路的出气端与每根第一管路的出气端合并形成用于通入炉体的第三管路。本技术具有能提高沉积效率、节约工艺气体用量、提高沉积均匀性等优点。

技术研发人员:黎煜,瞿海斌,蒋益民,贾洪振,谭晓松,李松,程继发,贺灿

受保护的技术使用者:湖南烁科热工智能装备有限公司

技术研发日:20230404

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!