一种三相联动铝支架低压铸造模具的制作方法

本技术涉及模具设备,更具体地说,特别涉及一种三相联动铝支架低压铸造模具。

背景技术:

1、随着铝合金技术不断成熟,逐渐应用与电力系统、交通运输、航天航空等领域,并得到快速发展,应用更加广泛。电力系统铝合金支架为广泛应用的产品,主要用于电力开关机构件,需要一定的强度,对于轴孔等重要部位需要缺陷极少,达到一级标准(gb),如今随着开关小型化、一体化的趋势日益强化,新型的三项联动支架,形状更复杂、质量体积更大,铸件中轴承孔等重要部位数量增加,使其铸造难度大大增加,成型困难,重要部位无法保证质量达标。

2、目前电力开关三相联动一体化支架形状复杂,质量体积大,而具重量大在铸造中常采用砂型铸造方式,一般砂型铸造生产效率低下,砂型铸造不可控因素较多,铸造精度差,容易产生气孔、砂眼、落砂等缺陷,无法保证精密件的质量,且大型铸件一般采用砂型低压浇注,伴随压力增加、铸件粘砂及砂眼缺陷会更严重,同时铸件容易粘接模具,导致后续脱模效率不高。

技术实现思路

1、本实用新型的目的在于提供一种三相联动铝支架低压铸造模具。

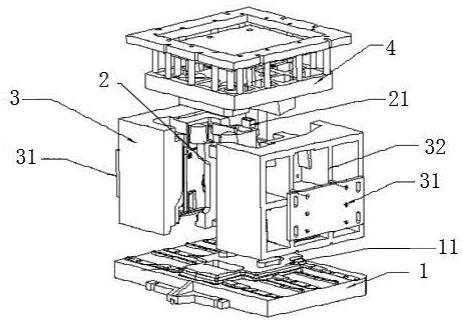

2、为了达到上述目的,本实用新型采用的技术方案如下:一种三相联动铝支架低压铸造模具,包括用于铸件的成型的底模、砂芯、边模和上模,所述底模上部两侧均可拆卸式安装有边模,所述砂芯位于边模内侧,所述上模可拆卸式安装在边模顶部,上模包括底板和面板,底板与面板之间通过多个排气铜棒连通连接,底板底部一端设有一体结构的凸出搭接块,凸出搭接块表面两端位置均开设有排气孔,所述底板底部另一端开设有沉降集气槽,沉降集气槽底部开设有矩形槽,模具浇铸后矩形槽和排气孔分别构成铸件的矩形带件和重心平衡块。

3、优选地,所述底模上固定安装有型板,型板上开设有浇口。

4、优选地,所述边模外侧设有多个散热凹槽。

5、优选地,所述型板上部两端均固定安装有凸块,所述砂芯的定位部底部设有卡槽,卡槽与对应位置凸块卡合。

6、优选地,所述砂芯侧边的边缘处开设有扶正槽,砂芯侧边中部开设有安放槽,所述边模内侧表面固定设有与扶正槽和安放槽卡合的凸起。

7、优选地,所述底模、边模和上模之间为卯榫连接。

8、与现有技术相比,本实用新型的优点在于:

9、本实用新型通过在上模底部设置沉降集气槽,充型过程中的首股铝水及其中包含的小砂粒、氧化皮等杂质优先充满沉降集气槽,从而降低铸件中夹杂缺陷的概率,沉降集气槽作为铸件最高的位置,气体在被困在槽中时此结构可起到一定的集气作用,减少铸件中存在气孔的概率;

10、上模增加排气铜棒,起到排气作用,同时可为增加上模摩擦面积,增大铸件拉力,平衡铸件重心,铸件冷却成型后,其顶端有矩形带件,其拔模斜度小,在铸件冷却收缩提供的正压力作用下可以给铸件提供一个较大的摩擦力,使铸件可以脱离上模,从而提高脱模效率。

技术特征:

1.一种三相联动铝支架低压铸造模具,包括用于铸件的成型的底模、砂芯、边模和上模,其特征在于:所述底模上部两侧均可拆卸式安装有边模,所述砂芯位于边模内侧,所述上模可拆卸式安装在边模顶部,上模包括底板和面板,底板与面板之间通过多个排气铜棒连通连接,底板底部一端设有一体结构的凸出搭接块,凸出搭接块表面两端位置均开设有排气孔,所述底板底部另一端开设有沉降集气槽,沉降集气槽底部开设有矩形槽,模具浇铸后矩形槽和排气孔分别构成铸件的矩形带件和重心平衡块。

2.根据权利要求1所述的一种三相联动铝支架低压铸造模具,其特征在于:所述底模上固定安装有型板,型板上开设有浇口。

3.根据权利要求1所述的一种三相联动铝支架低压铸造模具,其特征在于:所述边模外侧设有多个散热凹槽。

4.根据权利要求2所述的一种三相联动铝支架低压铸造模具,其特征在于:所述型板上部两端均固定安装有凸块,所述砂芯的定位部底部设有卡槽,卡槽与对应位置凸块卡合。

5.根据权利要求4所述的一种三相联动铝支架低压铸造模具,其特征在于:所述砂芯侧边的边缘处开设有扶正槽,砂芯侧边中部开设有安放槽,所述边模内侧表面固定设有与扶正槽和安放槽卡合的凸起。

6.根据权利要求1所述的一种三相联动铝支架低压铸造模具,其特征在于:所述底模、边模和上模之间为卯榫连接。

技术总结

本技术公开了一种三相联动铝支架低压铸造模具,上模包括底板和面板,底板与面板之间通过多个排气铜棒连通连接,底板底部一端设有一体结构的凸出搭接块,凸出搭接块表面两端位置均开设有排气孔,底板底部另一端开设有沉降集气槽,沉降集气槽底部开设有矩形槽。本技术通过在上模底部设置沉降集气槽,降低铸件中夹杂缺陷的概率,减少铸件中存在气孔的概率;上模增加排气铜棒,起到排气作用,同时可为增加上模摩擦面积,增大铸件拉力,平衡铸件重心,铸件冷却成型后,其顶端有矩形带件,其拔模斜度小,在铸件冷却收缩提供的正压力作用下可以给铸件提供一个较大的摩擦力,使铸件可以脱离上模,从而提高脱模效率。

技术研发人员:王哲,刘涛

受保护的技术使用者:山东泰开精密铸造有限公司

技术研发日:20230412

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!