一种转炉滑板的挡渣机构的制作方法

本技术涉及转炉滑板本体挡渣,具体为一种转炉滑板的挡渣机构。

背景技术:

1、转炉滑板本体挡渣是近年来兴起的转炉挡渣新技术,具有运行稳定、挡渣成功率高、下渣量少甚至可实现无渣出钢的特点,国内钢铁企业的大型转炉相继完成技术改造,将该技术与转炉下渣检测技术相配合,取得了良好的效果。

2、转炉炼钢时,由于钢水温度达到1600度-1800度左右,因此出钢口周围环境温度很高,通常能够达到700-800度,而现有的转炉出钢口滑板本体挡渣机构是通过一个圆柱销连接滑动框和油缸的,在高温下很容易产生配合组合因热变形量过大产生缝隙,在进行更换滑板本体及维修机构时难以取出,需要用铁锤敲击圆柱销,存在一定的安全隐患,故而,提出一种转炉滑板的挡渣机构来解决上述问题。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种转炉滑板的挡渣机构,具备方便拆装等优点,解决了现有的转炉出钢口滑板本体挡渣机构是通过一个圆柱销连接滑动框和油缸的,在高温下很容易产生配合组合因热变形量过大产生缝隙,在进行更换滑板本体及维修机构时难以取出,需要用铁锤敲击圆柱销,存在一定的安全隐患的问题。

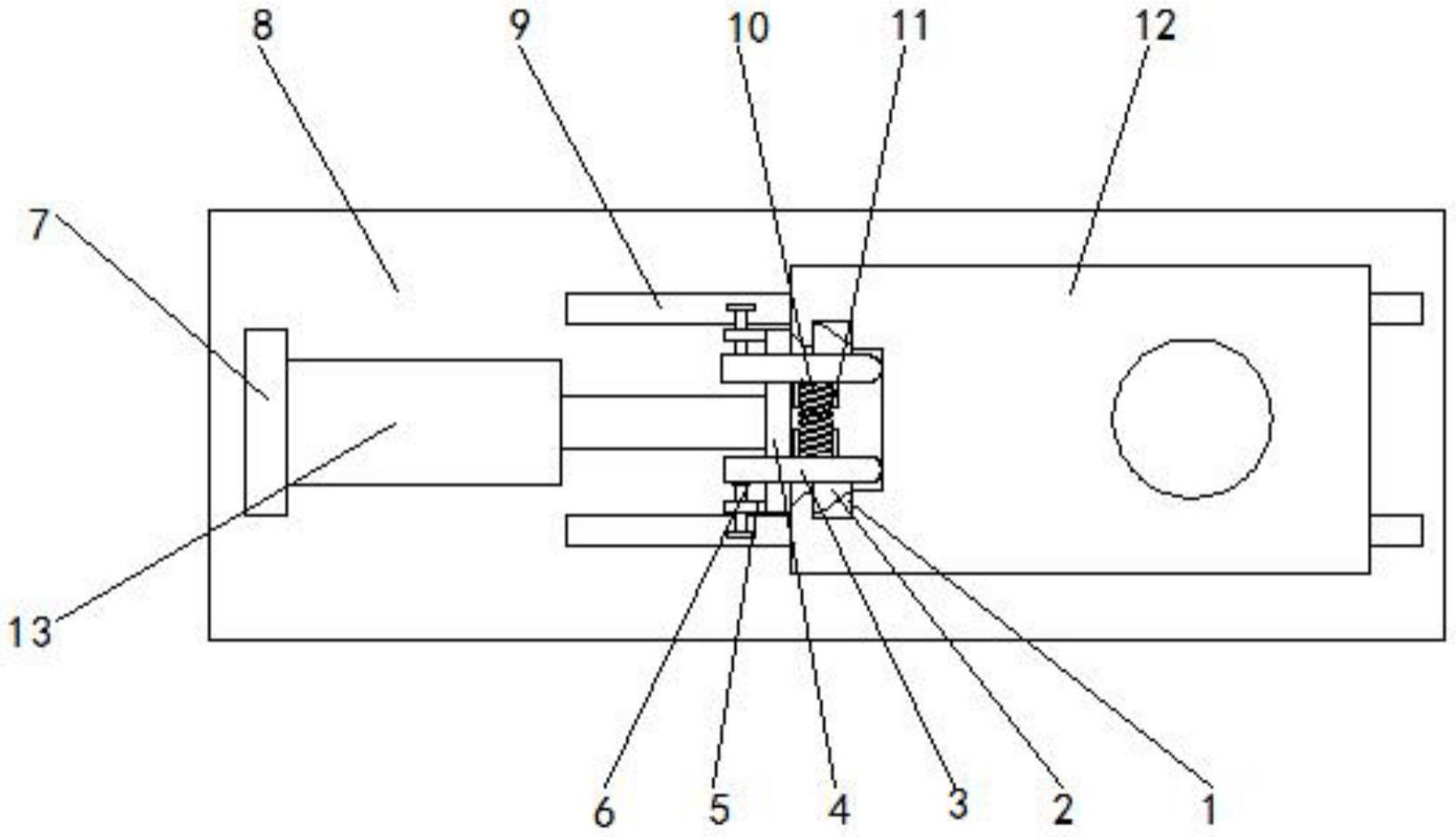

2、为实现上述目的,本实用新型提供如下技术方案:一种转炉滑板的挡渣机构,包括固定板,所述固定板的正面滑动连接有滑板本体,所述固定板的正面设置有滑轨,所述固定板的正面固定连接有连接块,所述连接块的右侧固定连接有油缸,所述油缸的右侧设置有连接机构。

3、所述连接机构包括与油缸右侧固定连接的滑杆,所述滑杆的外侧滑动连接有数量为两个的安装杆,两个所述安装杆相背的一侧均固定连接有挡块,两个是安装杆相对的一侧固定连接有弹簧,两个所述安装杆相对的一侧均固定连接有数量为四个的限位板,所述滑杆的外侧固定连接有数量为两个的固定块,两个所述固定块的内部均螺纹连接有螺杆,两个所述螺杆相对的一侧与两个安装杆相背的一侧均转动连接。

4、进一步,所述滑板本体的内部开设有安装凹槽。

5、进一步,两个所述挡块的外侧均设置有斜面。

6、进一步,两个所述固定块的内部均开设有与两个螺杆大小相适配的螺纹通孔。

7、进一步,八个所述限位板分别分布在弹簧的四周。

8、进一步,两个所述挡块的外侧与安装凹槽的内壁接触连接。

9、与现有技术相比,本申请的技术方案具备以下有益效果:

10、该转炉滑板的挡渣机构,通过设置连接机构,可以改变现有的转炉出钢口滑板本体挡渣机构利用圆柱销连接滑动槽和油缸的方式,有效避免了高温下圆柱销发生变形导致在进行更换滑板本体及维修机构时需要用铁锤敲击圆柱销的情况,降低人工劳动强度,消除安全隐患,同时,通过安装杆与挡块以及螺杆的配合设置,实现滑板本体的快速拆装,提高工作效率。

技术特征:

1.一种转炉滑板的挡渣机构,包括固定板(8),其特征在于:所述固定板(8)的正面滑动连接有滑板本体(12),所述固定板(8)的正面设置有滑轨(9),所述固定板(8)的正面固定连接有连接块(7),所述连接块(7)的右侧固定连接有油缸(13),所述油缸(13)的右侧设置有连接机构;

2.根据权利要求1所述的一种转炉滑板的挡渣机构,其特征在于:所述滑板本体(12)的内部开设有安装凹槽(1)。

3.根据权利要求1所述的一种转炉滑板的挡渣机构,其特征在于:两个所述挡块(2)的外侧均设置有斜面。

4.根据权利要求1所述的一种转炉滑板的挡渣机构,其特征在于:两个所述固定块(5)的内部均开设有与两个螺杆(6)大小相适配的螺纹通孔。

5.根据权利要求1所述的一种转炉滑板的挡渣机构,其特征在于:八个所述限位板(11)分别分布在弹簧(10)的四周。

6.根据权利要求1所述的一种转炉滑板的挡渣机构,其特征在于:两个所述挡块(2)的外侧与安装凹槽(1)的内壁接触连接。

技术总结

本技术涉及一种转炉滑板的挡渣机构,包括固定板,所述固定板的正面滑动连接有滑板本体,所述固定板的正面设置有滑轨,所述固定板的正面固定连接有连接块,所述连接块的右侧固定连接有油缸,所述油缸的右侧设置有连接机构,所述连接机构包括与油缸右侧固定连接的滑杆。该转炉滑板的挡渣机构,通过设置连接机构,可以改变现有的转炉出钢口滑板本体挡渣机构利用圆柱销连接滑动槽和油缸的方式,有效避免了高温下圆柱销发生变形导致在进行更换滑板本体及维修机构时需要用铁锤敲击圆柱销的情况,降低人工劳动强度,消除安全隐患,同时,通过安装杆与挡块以及螺杆的配合设置,实现滑板本体的快速拆装,提高工作效率。

技术研发人员:王凯,金福梅

受保护的技术使用者:安徽云天冶金科技股份有限公司

技术研发日:20230413

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!