U型件铸型结构及U型件预制件的制作方法

本技术涉及u型件铸造,尤其涉及了一种u型件铸型结构及u型件预制件。

背景技术:

1、由于u型铸件开口部的两侧为悬臂状态,受其结构影响,在铁水浇注过程中,型砂受热膨胀会对铸件产生一定的挤压,处于液态或半液态的开口部位的铸型会出现微量退让,同时,处于开放状态的两侧悬臂,由于缺少支撑,在铸件凝固收缩时也易产生变形,对于非加工面的毛坯件而言,其尺寸精度会大受影响,而成型后铸件由于内应力的存在也很难对其进行矫正,只能通过机械加工方式保证其尺寸要求,这样会带来两方面的后果:一是增加了毛坯件的切削余量,影响产品的工艺出品率,二是多出一道工序,会影响生产效率和增加生产成本。

2、对于u型件的铸造,申请号为201210406120.2的一种u型提环类铸钢件的铸造方法中,公开了生产时严格控制浇注温度,浇注时先快后慢等相关步骤,通过工艺上的控制进行改善,解决了u型提环类杆状铸钢件超声波探伤心部存在组织缺陷的问题,其需要工艺要求严谨、精准,对于上述存在的问题,如存在微量退让、缺少支撑等问题,仍没有有效的解决。

技术实现思路

1、本实用新型的目的在于提供u型件铸型结构及u型件预制件,u型件铸型结构通过在砂芯内设置连接c形型腔的通孔,铸造出连接u型件开口两侧的支撑柱,可以抵御半凝固状悬臂的退让,用于提高u型件在成型过程中的结构稳定性,提高了成品合格率。

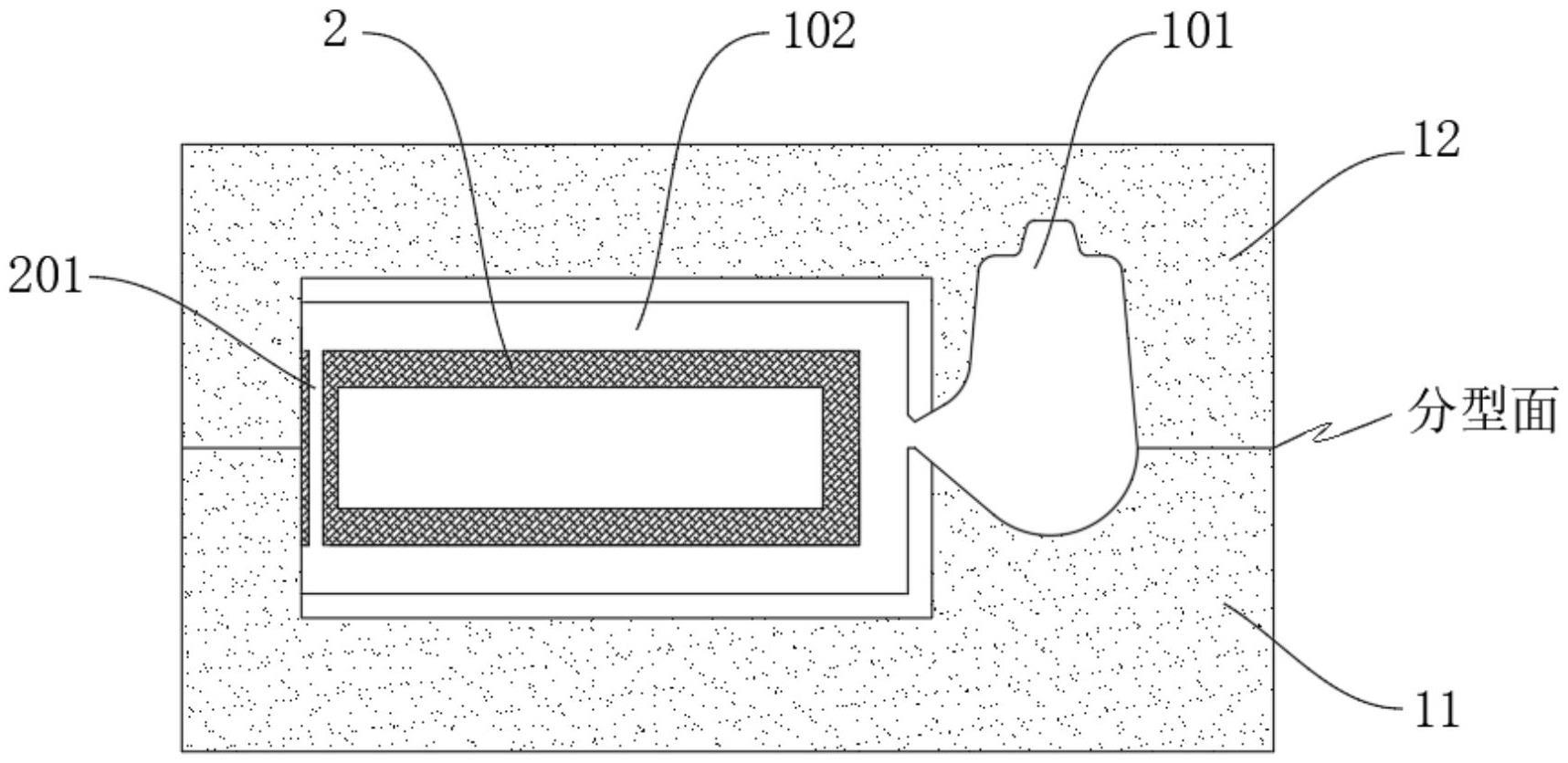

2、为达到上述目的,本实用新型采用的技术方案是:一种u型件铸型结构,包括砂芯、上砂型和下砂型,所述上砂型盖合于下砂型上,二者之间形成中腔,所述砂芯设置于中腔内,且砂芯与上砂型和下砂型之间形成c形型腔,所述砂芯的一侧设有至少一个贯穿其本体的通孔,所述通孔连通c形型腔上不相连的一侧的上部和下部。

3、作为进一步的优化,所述通孔具有一个,其竖直贯穿砂芯,该通孔可以成型一个竖直支撑柱。

4、作为进一步的优化,所述砂芯包括一对水平芯板、以及设置于水平芯板两端的一对竖直芯板,所述通孔成型于一个竖直芯板上。

5、作为进一步的优化,一对所述水平芯板之间、以及一对所述竖直芯板之间具有中部腔体,中空的结构可以实现轻量化设计,在保证壁厚强度的同时尽量减少覆膜砂使用量,节约资源。

6、作为进一步的优化,所述砂芯的侧壁上设有多个可以嵌入上砂型、和/或下砂型内的定位芯头,用于定位砂芯并支撑砂芯。

7、作为进一步的优化,所述定位芯头设置于砂芯的侧壁的下部。

8、作为进一步的优化,所述定位芯头的个数为四至六个。

9、本发明还提供了一种u型件预制件,包括成型于c形型腔内的u型板、以及成型于通孔内的支撑柱,所述u型板包括一对横板、以及连接于一对所述横板一端的竖板,一对所述横板上远离竖板的一侧成型有至少一个支撑柱,支撑柱的数量与状态与通孔相匹配。

10、作为进一步的优化,所述支撑柱垂直于所述横板。

11、作为进一步的优化,所述横板和竖板上设有加强筋板,可以提高u型件的架构强度。

12、与现有技术相比,本实用新型具有以下的有益效果:

13、1.在砂芯内设置连接c形型腔的通孔,铸造出连接u型件开口两侧的支撑柱,可以抵御半凝固状悬臂的退让,用于提高u型件在成型过程中的结构稳定性;

14、2.u型铸件的工艺出品率提高至62%、合格品率提高至98.7%。

技术特征:

1.u型件铸型结构,包括砂芯、上砂型和下砂型,所述上砂型盖合于下砂型上,二者之间形成中腔,所述砂芯设置于中腔内,且砂芯与上砂型和下砂型之间形成c形型腔,其特征在于,所述砂芯的一侧设有至少一个贯穿其本体的通孔,所述通孔连通c形型腔上不相连的一侧的上部和下部。

2.根据权利要求1所述的u型件铸型结构,其特征在于,所述通孔具有一个,其竖直贯穿砂芯。

3.根据权利要求1所述的u型件铸型结构,其特征在于,所述砂芯包括一对水平芯板、以及设置于水平芯板两端的一对竖直芯板,所述通孔成型于一个竖直芯板上。

4.根据权利要求3所述的u型件铸型结构,其特征在于,一对所述水平芯板之间、以及一对所述竖直芯板之间具有中部腔体。

5.根据权利要求1所述的u型件铸型结构,其特征在于,所述砂芯的侧壁上设有多个可以嵌入上砂型、和/或下砂型内的定位芯头。

6.根据权利要求5所述的u型件铸型结构,其特征在于,所述定位芯头设置于砂芯的侧壁的下部。

7.根据权利要求6所述的u型件铸型结构,其特征在于,所述定位芯头的个数为四至六个。

8.u型件预制件,其特征在于,成型于权利要求1至7任意一项所述的u型件铸型结构中,包括成型于c形型腔内的u型板、以及成型于通孔内的支撑柱,所述u型板包括一对横板、以及连接于一对所述横板一端的竖板,一对所述横板上远离竖板的一侧成型有至少一个支撑柱。

9.根据权利要求8所述的u型件预制件,其特征在于,所述支撑柱垂直于所述横板。

10.根据权利要求8所述的u型件预制件,其特征在于,所述横板和竖板上设有加强筋板。

技术总结

本技术公开了下U型件铸型结构及U型件预制件,一U型件铸型结构包括砂芯、上砂型和下砂型,上砂型盖合于下砂型上,二者之间形成中腔,砂芯设置于中腔内,且砂芯与上砂型和下砂型之间形成C形型腔,砂芯的一侧设有至少一个贯穿其本体的通孔,通孔连通C形型腔上不相连的一侧的上部和下部。本技术通过在砂芯内设置连接C形型腔的通孔,铸造出连接U型件开口两侧的支撑柱,可以抵御半凝固状悬臂的退让,用于提高U型件在成型过程中的结构稳定性,提高了成品合格率。

技术研发人员:谈建育,高飞,吴清华

受保护的技术使用者:苏州中央可锻有限公司

技术研发日:20230414

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!