一种用于合金钢轧辊的浇注成型装置的制作方法

本技术涉及轧辊浇注相关制品领域,具体为一种用于合金钢轧辊的浇注成型装置。

背景技术:

1、合金铸钢轧辊的材质有降低碳含量、提高合金化程度的趋势,井采用多种微合金化技术,同时进一步提高冶金质量,使合金铸钢轧辊能够更好的满足不同轧机的使用需要,合金铸钢轧辊的性能特点是强度高、韧性好,具有很好的咬人性、抗热裂性和抗冲击能力,合金铸钢轧辊是由轧辊模具进行浇注制作而成。

2、申请号cn201922158156.3一种轧辊浇注装置,包括下冷却板、上冷却板、进水管、出水管、卡槽和冷却通道,所述进料口卡接在卡槽的内部,所述卡槽开设在上冷却板的上表面,上述专利中在液态金属进入到浇注模套或模具中的流速较慢,易产生气孔、浇注不足现象,不,具有缺陷性。

技术实现思路

1、本实用新型的目的在于提供一种用于合金钢轧辊的浇注成型装置,以解决上述背景技术中提出的问题。

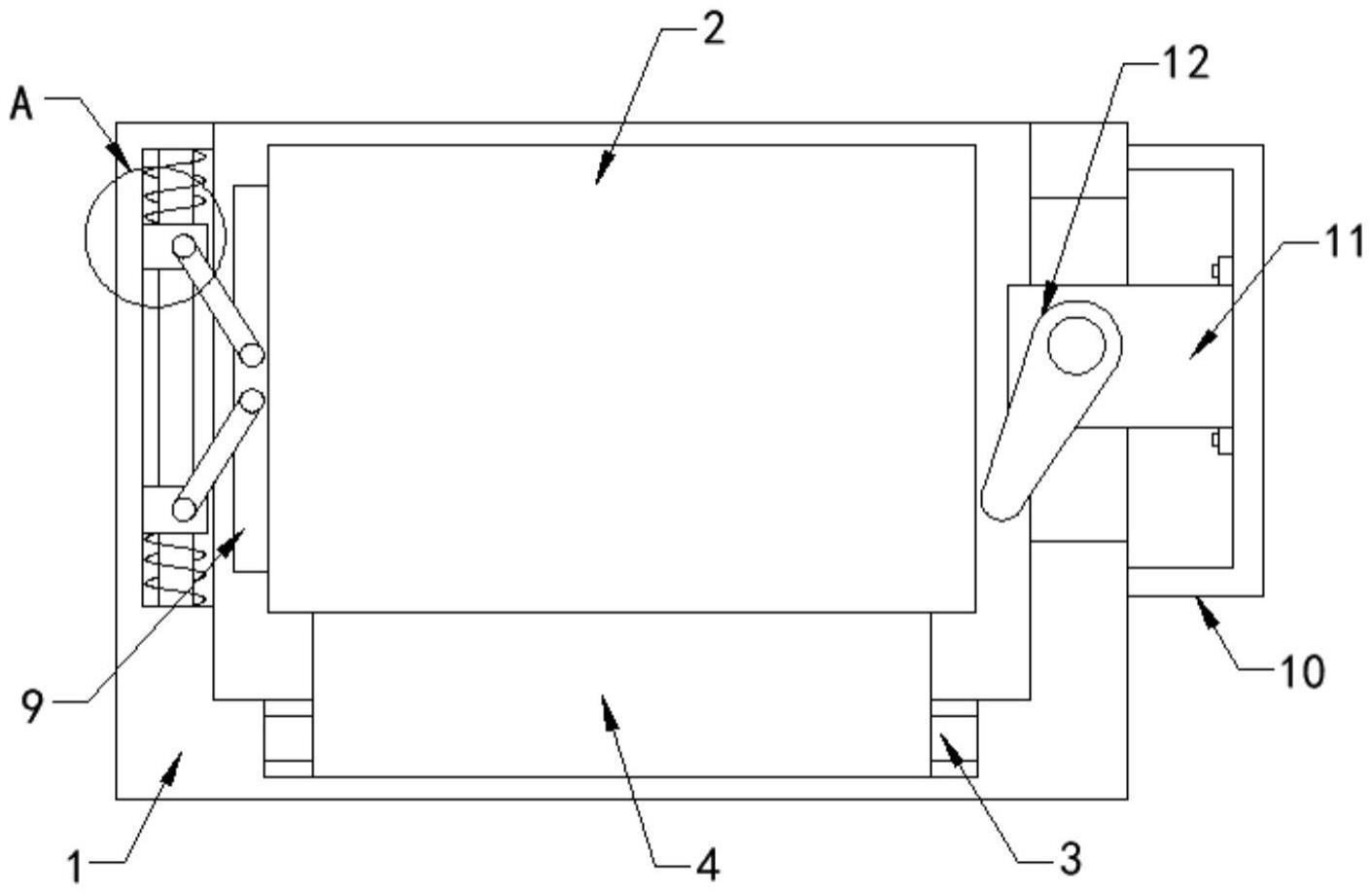

2、为实现上述目的,本实用新型提供如下技术方案:一种用于合金钢轧辊的浇注成型装置,包括支撑框,所述支撑框内设有浇注模具,所述支撑框的内底部设有滑槽,所述滑槽内固定连接有支撑杆,所述支撑杆上滑动套接有支撑板,所述支撑板与支撑框固定连接,所述支撑框的一侧内壁上设有凹槽,所述凹槽内固定连接有滑杆,所述滑杆上滑动套接有两个滑块,两个所述滑块的一侧与凹槽内壁之间均固定连接有弹簧,所述滑块的一端转动连接有承载杆,所述浇注模具的一侧设有抵压板,所述承载杆的一端与抵压板转动连接,所述支撑框的另一侧固定连接有安装架,所述安装架内壁上固定连接有电机,所述电机的输出端固定连接有凸轮,所述凸轮的一端贯穿支撑框并与浇注模具外壁相抵。

3、优选的,所述支撑框的一侧设有贯穿口,所述凸轮插设在贯穿口内。

4、优选的,所述浇注模具的两侧外壁上均固定连接有限位板,所述支撑框的内侧壁上设有限位槽,所述限位板滑动插设在限位槽内。

5、优选的,所述电机为伺服电机。

6、优选的,所述凸轮靠近电机的一端为宽边。

7、优选的,所述凸轮远离电机的一端外表面为抛光设置。

8、与现有技术相比,本实用新型的有益效果是:

9、该用于合金钢轧辊的浇注成型装置,通过支撑板滑动套接在支撑杆对浇注模具进行滑动支撑,在对浇注模具填充浇注液体后,通过启动安装架上的电机带动输出轴上的凸轮旋转,此时凸轮将抵压浇注模具,此时浇注模具将相抵住抵压板从而带动滑块在滑杆上滑动,同时滑块将压缩弹簧,凸轮分离时利用弹簧的回弹力促使浇注模具回复到初始位置,以此往复实现浇注模具的微震,本实用新型通过电机驱动抵压往复组件的设置能够在浇注后对模具进行往复晃动,从而减少气孔和浇注不足的现象出现。

技术特征:

1.一种用于合金钢轧辊的浇注成型装置,包括支撑框(1),其特征在于:所述支撑框(1)内设有浇注模具(2),所述支撑框(1)的内底部设有滑槽,所述滑槽内固定连接有支撑杆(3),所述支撑杆(3)上滑动套接有支撑板(4),所述支撑板(4)与支撑框(1)固定连接,所述支撑框(1)的一侧内壁上设有凹槽,所述凹槽内固定连接有滑杆(5),所述滑杆(5)上滑动套接有两个滑块(6),两个所述滑块(6)的一侧与凹槽内壁之间均固定连接有弹簧(7),所述滑块(6)的一端转动连接有承载杆(8),所述浇注模具(2)的一侧设有抵压板(9),所述承载杆(8)的一端与抵压板(9)转动连接,所述支撑框(1)的另一侧固定连接有安装架(10),所述安装架(10)内壁上固定连接有电机(11),所述电机(11)的输出端固定连接有凸轮(12),所述凸轮(12)的一端贯穿支撑框(1)并与浇注模具(2)外壁相抵。

2.根据权利要求1所述的一种用于合金钢轧辊的浇注成型装置,其特征在于:所述支撑框(1)的一侧设有贯穿口,所述凸轮(12)插设在贯穿口内。

3.根据权利要求1所述的一种用于合金钢轧辊的浇注成型装置,其特征在于:所述浇注模具(2)的两侧外壁上均固定连接有限位板(13),所述支撑框(1)的内侧壁上设有限位槽,所述限位板(13)滑动插设在限位槽内。

4.根据权利要求1所述的一种用于合金钢轧辊的浇注成型装置,其特征在于:所述电机(11)为伺服电机。

5.根据权利要求1所述的一种用于合金钢轧辊的浇注成型装置,其特征在于:所述凸轮(12)靠近电机的一端为宽边。

6.根据权利要求1所述的一种用于合金钢轧辊的浇注成型装置,其特征在于:所述凸轮(12)远离电机(11)的一端外表面为抛光设置。

技术总结

本技术公开了一种用于合金钢轧辊的浇注成型装置,包括支撑框,所述支撑框内设有浇注模具,所述支撑框的内底部设有滑槽,所述滑槽内固定连接有支撑杆,所述支撑杆上滑动套接有支撑板,所述支撑板与支撑框固定连接,所述支撑框的一侧内壁上设有凹槽,所述凹槽内固定连接有滑杆,所述滑杆上滑动套接有两个滑块,两个所述滑块的一侧与凹槽内壁之间均固定连接有弹簧,所述滑块的一端转动连接有承载杆,所述浇注模具的一侧设有抵压板,本技术通过电机驱动抵压往复组件的设置能够在浇注后对模具进行往复晃动,从而减少气孔和浇注不足的现象出现。

技术研发人员:刘士臣,周雪普,毕海波,白悦,高卫东

受保护的技术使用者:唐山市国宗元裕龙重工有限公司

技术研发日:20230417

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!