立式数控淬火机用冷却水给水环的制作方法

本技术涉及数控淬火机,具体是立式数控淬火机用冷却水给水环。

背景技术:

1、立式数控淬火机能够对各类轴、棒、管、圆形零部件(如轴承、气门等)外圆面进行整体或局部淬火,增加工件硬度,采用数控技术,具有连接、同时、分段连接、分段同时等淬火功能,应用较为广泛。

2、现有的立式数控淬火机冷却水给水环只有一种供水方式,只能向工件喷射速度较快的水流,容易造成冷却水飞溅,对作业环境以及操作人员都会造成影响,无法根据工件的不同切换供水方式。因此,本领域技术人员提供了立式数控淬火机用冷却水给水环,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的目的在于提供立式数控淬火机用冷却水给水环,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

3、立式数控淬火机用冷却水给水环,包括:

4、安装管;

5、第一冷却机构,固定在所述安装管的内壁;

6、第二冷却机构,固定在所述安装管的内壁,并位于所述安装管的底端;

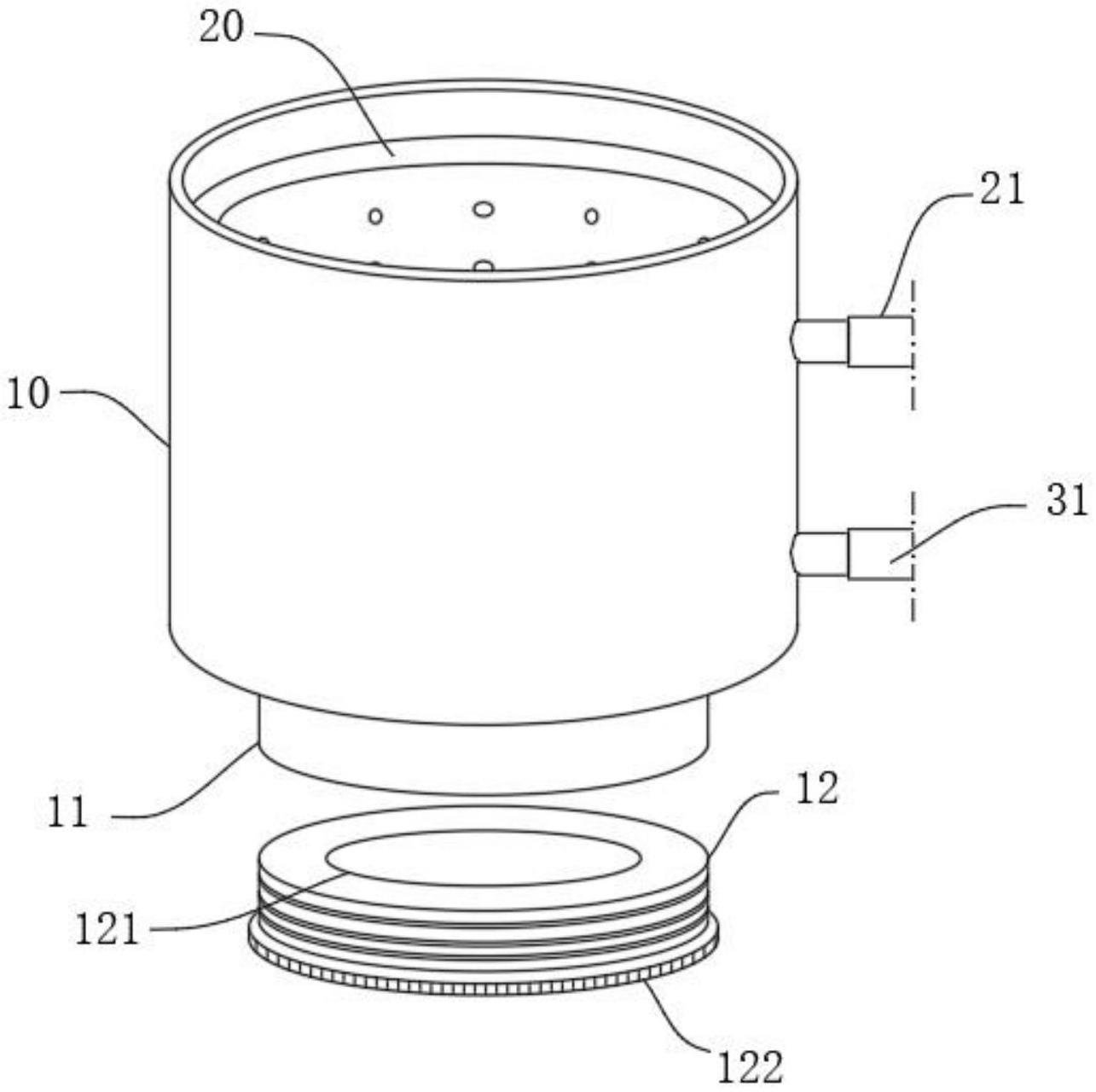

7、其中,所述安装管的底端一体成型有内螺纹管,所述内螺纹管内螺纹连接有调节环,所述调节环的中心开设有与工件直径对应的穿孔,所述第二冷却机构包括第二环形管和第二连接管,所述第二环形管同轴固定在所述安装管的内壁,所述第二环形管为内部具有空腔的圆环形结构,所述第二连接管一端与所述第二环形管固定,并延伸至所述第二环形管的空腔内部,用于向所述第二环形管的空腔内输送冷却水,所述第二环形管的内侧壁开设有多个均匀布置并用于排水的第二排水孔。

8、作为本实用新型再进一步的方案:所述调节环远离所述内螺纹管的一端外沿一体成型有限位凸缘,所述限位凸缘的外径大于所述内螺纹管的外径。

9、作为本实用新型再进一步的方案:所述限位凸缘的侧壁一周均开设有防滑纹。

10、作为本实用新型再进一步的方案:所述安装管和所述调节环的材质均为不锈钢。

11、作为本实用新型再进一步的方案:所述第一冷却机构包括第一环形管和第一连接管,所述第一环形管同轴固定在所述安装管的内壁,所述第一环形管为内部具有空腔的圆环形结构,所述第一连接管一端与所述第一环形管固定,并延伸至所述第一环形管的空腔内部,用于向所述第一环形管的空腔内输送冷却水,所述第一环形管的内侧壁开设有多个均匀布置并用于排水的第一排水孔。

12、作为本实用新型再进一步的方案:所述第一排水孔的内径小于所述第二排水孔的内径。

13、作为本实用新型再进一步的方案:所述第一环形管的内径和所述第二环形管的内径相同。

14、与现有技术相比,本实用新型的有益效果是:

15、对容易产生氧化皮的工件淬火时,接通第一连接管,使得第一环形管内充满冷却水,并通过较小孔径的第一排水孔将水流射向工件,去除工件表面因淬火产生的氧化皮,在对不产生氧化皮的工件淬火时,接通第二连接管,通过第二环形管向安装管内输送冷却水,使得冷却水能够充满安装管内部,并经由安装管的顶部溢出,安装管内的冷却水对工件进行冷却,且由于第二排水孔的直径较大,冷却水排出的冲击力小,不会造成飞溅,能够根据工件的不同灵活切换。

技术特征:

1.立式数控淬火机用冷却水给水环,其特征在于,包括:

2.根据权利要求1所述的立式数控淬火机用冷却水给水环,其特征在于,所述调节环(12)远离所述内螺纹管(11)的一端外沿一体成型有限位凸缘(122),所述限位凸缘(122)的外径大于所述内螺纹管(11)的外径。

3.根据权利要求2所述的立式数控淬火机用冷却水给水环,其特征在于,所述限位凸缘(122)的侧壁一周均开设有防滑纹。

4.根据权利要求1所述的立式数控淬火机用冷却水给水环,其特征在于,所述安装管(10)和所述调节环(12)的材质均为不锈钢。

5.根据权利要求1所述的立式数控淬火机用冷却水给水环,其特征在于,所述第一冷却机构包括第一环形管(20)和第一连接管(21),所述第一环形管(20)同轴固定在所述安装管(10)的内壁,所述第一环形管(20)为内部具有空腔的圆环形结构,所述第一连接管(21)一端与所述第一环形管(20)固定,并延伸至所述第一环形管(20)的空腔内部,用于向所述第一环形管(20)的空腔内输送冷却水,所述第一环形管(20)的内侧壁开设有多个均匀布置并用于排水的第一排水孔(201)。

6.根据权利要求5所述的立式数控淬火机用冷却水给水环,其特征在于,所述第一排水孔(201)的内径小于所述第二排水孔(301)的内径。

7.根据权利要求5所述的立式数控淬火机用冷却水给水环,其特征在于,所述第一环形管(20)的内径和所述第二环形管(30)的内径相同。

技术总结

本技术属于数控淬火机技术领域,具体公开了立式数控淬火机用冷却水给水环,包括:安装管、第一冷却机构和第二冷却机构,其中,所述第二冷却机构包括第二环形管和第二连接管,所述第二环形管同轴固定在所述安装管的内壁,所述第二环形管为内部具有空腔的圆环形结构,所述第二连接管一端与所述第二环形管固定;对容易产生氧化皮的工件淬火时,接通第一连接管,使得第一环形管内充满冷却水,并通过较小孔径的第一排水孔将水流射向工件,去除工件表面因淬火产生的氧化皮,在对不产生氧化皮的工件淬火时,接通第二连接管,且由于第二排水孔的直径较大,冷却水排出的冲击力小,不会造成飞溅,能够根据工件的不同灵活切换。

技术研发人员:张晋浩

受保护的技术使用者:沈阳精创科技有限公司

技术研发日:20230417

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!