一种铸造砂箱落砂装置的制作方法

本技术涉及铸造件生产,具体涉及一种铸造砂箱落砂装置。

背景技术:

1、铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件。铸件的落砂是砂型铸造生产过程中的重要工序之一,落砂是在铸型浇注并冷却到一定温度后,将铸型破碎,使铸型与砂箱分离,铸件与型砂分离。本公司原有的铸造工艺中,采用人工捶打的方式进行落砂,具体操作为,将砂箱倒扣在落砂区,采用皮锤敲打砂箱外壁进行落砂。采用这种方式进行落砂,不仅工作效率低下,而且落砂车间粉尘弥漫,不利于环保。因此,本公司设计一种铸造砂箱落砂装置来满足使用需求,经检索符合实用新型要求。

技术实现思路

1、本实用新型正是针对现有技术存在的不足,提供了一种铸造砂箱落砂装置。

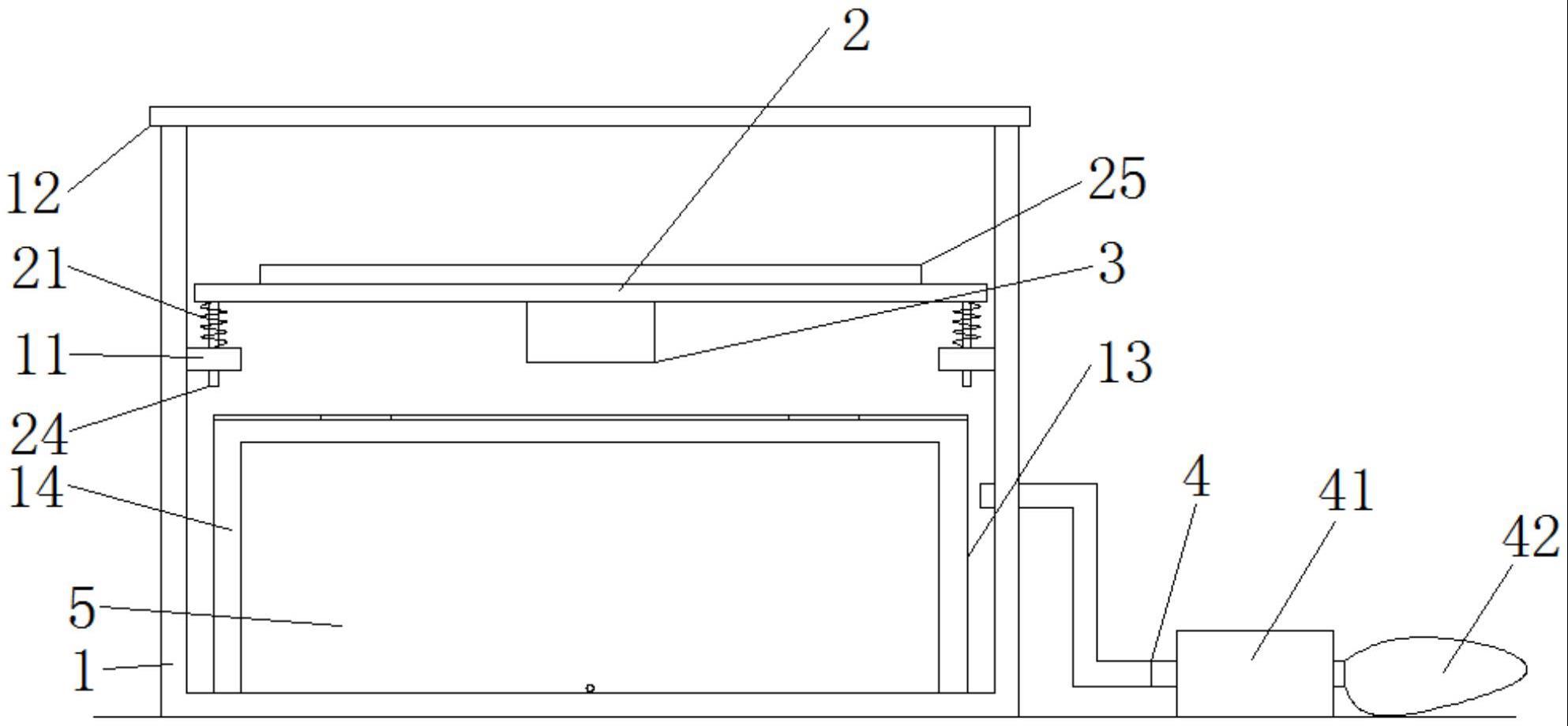

2、一种铸造砂箱落砂装置,包括箱体,所述箱体左右侧板内壁上部对称连接有安装板,所述安装板上方设置有落砂板,所述落砂板底板四个边角处均固定连接有弹簧,所述弹簧另一端与其下方的安装板顶板固定连接。所述落砂板中部开设有安装槽,所述安装槽内固定连接有格栅,所述格栅前后两侧的落砂板底板上对称安装有振动电机。所述箱体开口端设置有箱盖。

3、进一步地,所述箱盖顶板上开设有贯通槽,所述贯通槽内设置有过滤棉。

4、进一步地,所述箱体前侧板上开设有出料口,所述出料口上部边沿铰接有盖板,所述盖板下端通过锁具与箱体底板固定连接。

5、进一步地,所述弹簧间的落砂板底板上固定连接有定位销,所述定位销下部滑动插接于安装板内。

6、进一步地,所述格栅上方的安装板顶板上设置有一圈围板,格栅位于围板间。

7、进一步地,所述箱体右侧设置有除尘机构,所述除尘机构包括吸气泵,所述吸气泵吸气端通过管道与箱体内部连通,出气端系有集尘袋。

8、进一步地,所述落砂板下方的箱体内放置有收集箱。

9、与现有技术相比,本实用新型的有益效果为:本实用新型结构简单,设计合理,通过该装置的设置,一次可以对个砂箱进行落砂处理,自动化程度高,不仅提高了工作效率,降低了工人的劳动强度,而且通过除尘机构的设置,可以处理落砂时产生的粉尘,有利于环保,该装置制造简单,便于推广使用。

技术特征:

1.一种铸造砂箱落砂装置,其特征在于:包括箱体(1),所述箱体(1)左右侧板内壁上部对称连接有安装板(11),所述安装板(11)上方设置有落砂板(2),所述落砂板(2)底板四个边角处均固定连接有弹簧(21),所述弹簧(21)另一端与其下方的安装板(11)顶板固定连接;所述落砂板(2)中部开设有安装槽(22),所述安装槽(22)内固定连接有格栅(23),所述格栅(23)前后两侧的落砂板(2)底板上对称安装有振动电机(3);所述箱体(1)开口端设置有箱盖(12)。

2.根据权利要求1中所述的一种铸造砂箱落砂装置,其特征在于:所述箱盖(12)顶板上开设有贯通槽(121),所述贯通槽(121)内设置有过滤棉(122)。

3.根据权利要求1中所述的一种铸造砂箱落砂装置,其特征在于:所述箱体(1)前侧板上开设有出料口(13),所述出料口(13)上部边沿铰接有盖板(14),所述盖板(14)下端通过锁具与箱体(1)底板固定连接。

4.根据权利要求1中所述的一种铸造砂箱落砂装置,其特征在于:所述弹簧(21)间的落砂板(2)底板上固定连接有定位销(24),所述定位销(24)下部滑动插接于安装板(11)内。

5.根据权利要求1中所述的一种铸造砂箱落砂装置,其特征在于:所述格栅(23)上方的安装板(11)顶板上设置有一圈围板(25),格栅(23)位于围板(25)间。

6.根据权利要求1中所述的一种铸造砂箱落砂装置,其特征在于:所述箱体(1)右侧设置有除尘机构(4),所述除尘机构(4)包括吸气泵(41),所述吸气泵(41)吸气端通过管道与箱体(1)内部连通,出气端系有集尘袋(42)。

7.根据权利要求1中所述的一种铸造砂箱落砂装置,其特征在于:所述落砂板(2)下方的箱体(1)内放置有收集箱(5)。

技术总结

本技术公开了一种铸造砂箱落砂装置,包括箱体,所述箱体左右侧板内壁上部对称连接有安装板,所述安装板上方设置有落砂板,所述落砂板底板四个边角处均固定连接有弹簧,所述弹簧另一端与其下方的安装板顶板固定连接;所述落砂板中部开设有安装槽,所述安装槽内固定连接有格栅,所述格栅前后两侧的落砂板底板上对称安装有振动电机;所述箱体开口端设置有箱盖。本技术结构简单,设计合理,通过该装置的设置,一次可以对个砂箱进行落砂处理,自动化程度高,不仅提高了工作效率,降低了工人的劳动强度,而且通过除尘机构的设置,可以处理落砂时产生的粉尘,有利于环保,该装置制造简单,便于推广使用。

技术研发人员:汪洋

受保护的技术使用者:合肥市瑞宏重型机械有限公司

技术研发日:20230417

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!