一种可移动加热的原子层沉积设备的制作方法

本技术涉及原子层沉积设备,尤其涉及一种可移动加热的原子层沉积设备。

背景技术:

1、随着半导体工艺的不断发展,集成器件的集成化在不断提高,特征尺寸已经缩小到了纳米量级。原子层沉积(atomic layer deposition,ald)生长high-k介质膜技术是第三代半导体mosfet芯片栅介质层最核心的技术之一。原子层沉积是在一个加热的反应器中的衬底上方交替引入气相前驱体,通过交替的表面饱和反应进行纳米薄膜沉积,沉积层具有极均匀的厚度和优异的一致性。可满足3d复杂表面衬底,高深宽比样品的薄膜沉积。ald沉积的超薄氧化物薄膜取代金属氧化物半导体场效应晶体管(mosfet)器件中传统的二氧化硅栅介质薄膜,可以有效的减小栅极的泄漏电流,使其功耗更低、速度更快。

2、目前市场上原子层沉积高k栅介质层的设备大多产能低,且结构复杂。一方面,原子层沉积设备形成的薄膜为非晶态,要向晶态转变需要转移至其他设备进行高温退火,在此过程中环境污染不可避免,也影响退火后的晶体质量。另一方面,退火后的晶体温度较高,自然降温过程缓慢,往往需要数个小时,时间成本高,这限制了第三代半导体产业化的发展。

技术实现思路

1、本实用新型针对上述问题,至少克服一个,提出了一种可移动加热的原子层沉积设备。

2、本实用新型采取的技术方案如下:

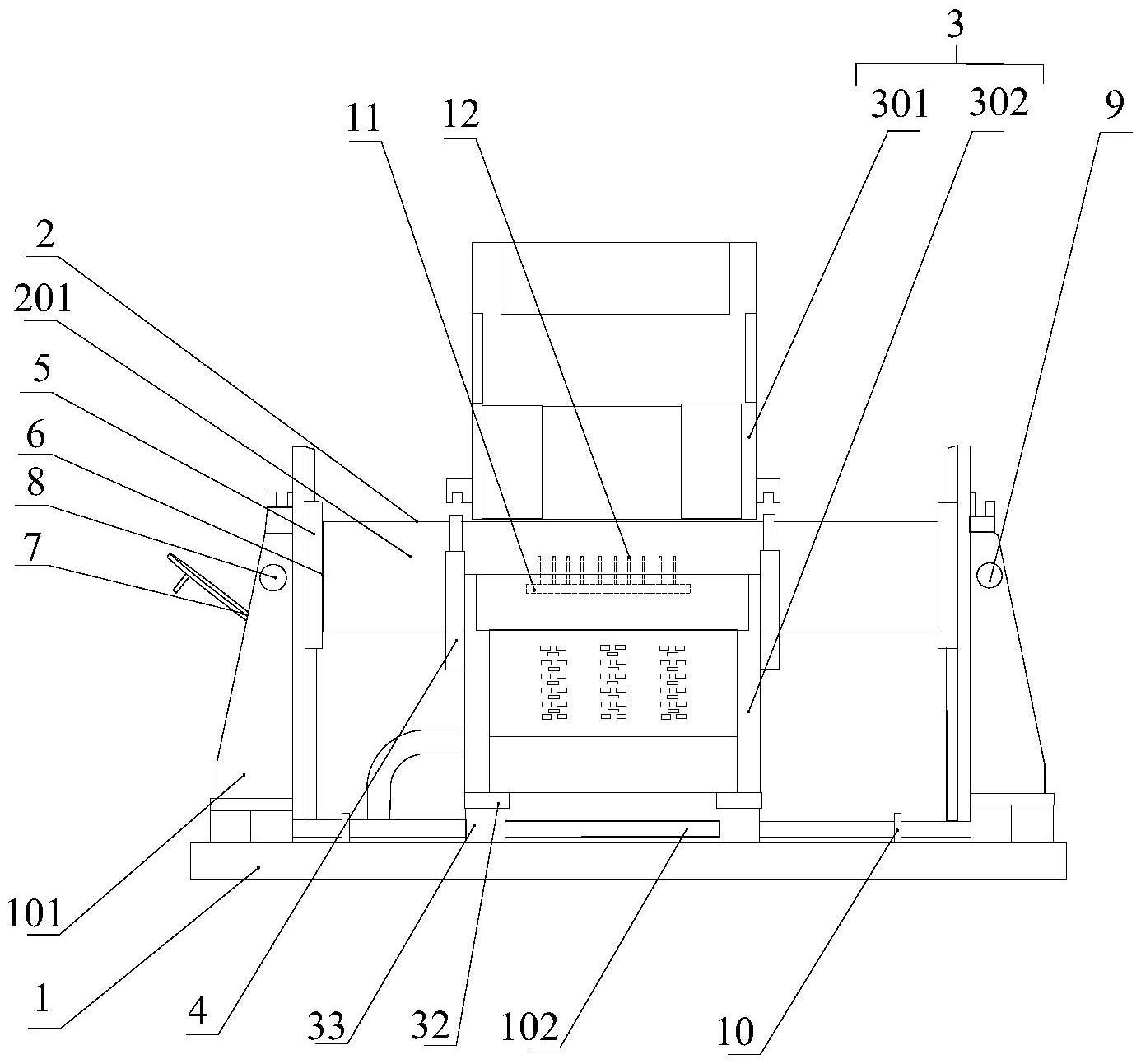

3、本申请提供一种可移动加热的原子层沉积设备,包括:机架、工艺管以及加热装置;

4、所述机架上形成有安装座,所述安装座用于安装所述工艺管;

5、所述工艺管内部形成有工艺腔,所述工艺腔用于放置原子层沉积的晶圆并给原子层沉积提供反应空间,所述工艺管架设在所述安装座上;

6、所述加热装置包括加热箱本体,所述加热箱本体外套在所述工艺管上,所述加热箱本体沿所述工艺管长度方向滑动安装在所述机架上,所述加热箱本体用于对所述工艺管及工艺腔内的晶圆进行加热。

7、本申请提供的原子层沉积设备可辅助工艺腔内的温度在室温到1000℃范围内快速升降,以满足腔内高温退火要求;实际使用过程中,当需要退火时,移动加热装置至工艺腔放置原子层沉积晶圆的对应位置,可辅助完成工艺腔内热退火工艺,退火结束后,沿工艺管移动加热装置,可实现工艺腔及退火后的快速降温,以节省时间成本。

8、进一步的,所述加热箱本体包括第一加热箱本体以及第二加热箱本体,所述第一加热箱本体与所述第二加热箱本体扣合并形成轴通过孔,所述加热箱本体通过所述轴通过孔外套在所述工艺管上。

9、实际使用时,所述第一加热箱本体与所述第二加热箱本体可以具有多个温区,通过与设备控制系统相互配合,多温区综合控制工艺腔内的温度,以提升晶圆上生长形成的原子层质量。

10、进一步的,所述第一加热箱本体与所述第二加热箱本体通过氮气弹簧连接。

11、进一步的,还包括控制模块,控制模块主要包括温度控制系统、电控系统两大模块。温度控制系统利用热电偶测得反应室内实时温度,反应室实时温度数据由测温仪内的数据寄存器采集并上传给plc,plc处理后再将数据发送至工控机上位机软件编写温控算法,感应加热电源完成加热控制。电控模块通过上位机软件配合电磁阀、气动阀来控制设备内部气流是否通路。

12、实际使用时,氮气弹簧与设备控制系统相互配合,实现自动打开第一加热箱本体与第二加热箱本体。

13、进一步的,所述安装座包括两个,两个安装座分别设置在所述工艺管的两端,用于支撑所述工艺管;

14、两个安装座之间安装设置有导轨,所述导轨长度方向与工艺管长度方向平行;

15、所述加热箱本体还包括滑动底板,所述滑动底板一侧形成有滑块,所述滑块与导轨沿导轨长度方向滑动配合,所述滑动底板远离滑块一侧与所述加热箱本体固定。

16、导轨与滑块使可移动的加热装置具有移动支点,移动更加平稳,石英管腔体保养的拆装操作更安全便捷。

17、进一步的,还包括固定件,所述导轨上设置有多个卡孔,所述固定件与所述卡孔配合用于固定所述加热装置。

18、进一步的,所述工艺管的材料为石英,所述工艺管的两端分别连接有连接管,所述连接管形成有管腔,所述管腔与所述工艺腔连通,所述工艺管通过两端的连接管安装在安装座上;

19、还包括冷却管路以及胶圈,所述胶圈设置在所述连接管与所述工艺管之间,所述胶圈用于对所述连接管与所述工艺管的连接处进行密封处理;

20、所述冷却管路包覆在所述胶圈周侧,用于防止因为温度过高使胶圈密封失效。

21、实际使用时,所述连接管用于安装进气管路以及出气管路,进气管路用于输入原子层生长气源或者输入降温气体以辅助加速完成工艺腔内热退火工艺;以及出气管路用于吸出工艺管内部气体并排出,含惰性氛围气体(如n2),过饱和的前驱体源以及反应副产物。

22、进一步的,还包括法兰盖,所述法兰盖设置在所述连接管两端,所述法兰盖用于与所述连接管以及所述工艺管形成封闭空间。

23、进一步的,还包括进气管路以及出气管路,所述进气管路与所述出气管路分别与所述工艺腔连通,所述进气管路以及出气管路分别设置在所述连接管上。

24、进一步的,还包括石英晶舟,所述石英晶舟安装在所述工艺腔内,所述石英晶舟上设置卡槽,所述卡槽用于放置晶圆。

25、进一步的,所述石英晶舟包括多个卡槽,多个卡槽沿所述工艺管的长度方向间隔设置。

26、目前生产和开发的原子层沉积设备,大多是不锈钢工艺腔体的单腔室、双腔室或者多腔室。单腔室或者双腔室每次只能处理一片大尺寸晶圆,产能很低,多腔室设备每个腔室单次可处理4片晶圆,晶圆需要在不同腔室间来回传导,增加了工艺完成所需时间,且此类原子层沉积设备无法进行腔内高温热退火。

27、本申请提供的原子层沉积设备单次可实现10片大尺寸晶圆生产,产能更高,同时可以进行腔内高温热退火。

28、本实用新型的有益效果是:

29、(1)本申请提供的原子层沉积设备可辅助工艺腔内的温度在室温到1000℃范围内快速升降,以满足腔内高温退火要求;实际使用过程中,当需要退火时,移动加热装置至工艺腔放置原子层沉积晶圆的对应位置,可辅助完成工艺腔内热退火工艺,退火结束后,沿工艺管移动加热装置,可实现工艺腔及退火后的快速降温,以节省时间成本。

30、(2)导轨与滑块使可移动的加热装置具有移动支点,移动更加平稳,石英管腔体保养的拆装操作更安全便捷。

31、(3)本申请提供的原子层沉积设备单次可实现10片大尺寸晶圆生产,产能更高,同时可以进行腔内高温热退火。

技术特征:

1.一种可移动加热的原子层沉积设备,其特征在于,包括:机架、工艺管以及加热装置;

2.如权利要求1所述的一种可移动加热的原子层沉积设备,其特征在于,所述加热箱本体包括第一加热箱本体以及第二加热箱本体,所述第一加热箱本体与所述第二加热箱本体扣合并形成轴通过孔,所述加热箱本体通过所述轴通过孔外套在所述工艺管上。

3.如权利要求2所述的一种可移动加热的原子层沉积设备,其特征在于,所述第一加热箱本体与所述第二加热箱本体通过氮气弹簧连接。

4.如权利要求1所述的一种可移动加热的原子层沉积设备,其特征在于,所述安装座包括两个,两个安装座分别设置在所述工艺管的两端,用于支撑所述工艺管;

5.如权利要求4所述的一种可移动加热的原子层沉积设备,其特征在于,还包括固定件,所述导轨上设置有多个卡孔,所述固定件与所述卡孔配合用于固定所述加热装置。

6.如权利要求4所述的一种可移动加热的原子层沉积设备,其特征在于,所述工艺管的材料为石英,所述工艺管的两端分别连接有连接管,所述连接管形成有管腔,所述管腔与所述工艺腔连通,所述工艺管通过两端的连接管安装在安装座上;

7.如权利要求6所述的一种可移动加热的原子层沉积设备,其特征在于,还包括法兰盖,所述法兰盖设置在所述连接管两端,所述法兰盖用于与所述连接管以及所述工艺管形成封闭空间。

8.如权利要求6所述的一种可移动加热的原子层沉积设备,其特征在于,还包括进气管路以及出气管路,所述进气管路与所述出气管路分别与所述工艺腔连通,所述进气管路以及出气管路分别设置在所述连接管上。

9.如权利要求1所述的一种可移动加热的原子层沉积设备,其特征在于,还包括石英晶舟,所述石英晶舟安装在所述工艺腔内,所述石英晶舟上设置卡槽,所述卡槽用于放置晶圆。

10.如权利要求9所述的一种可移动加热的原子层沉积设备,其特征在于,所述石英晶舟包括多个卡槽,多个卡槽沿所述工艺管的长度方向间隔设置。

技术总结

本申请公开了一种可移动加热的原子层沉积设备,包括:机架、工艺管以及加热装置;机架上形成有安装座,安装座用于安装工艺管;工艺管内部形成有工艺腔,工艺腔用于放置原子层沉积的晶圆并给原子层沉积提供反应空间,工艺管架设在安装座上;加热装置包括加热箱本体,加热箱本体外套在工艺管上,加热箱本体沿工艺管长度方向滑动安装在机架上,加热箱本体用于对工艺管及工艺腔内的晶圆进行加热。本设备可辅助工艺腔内的温度快速升降,以满足腔内高温退火要求;当需要退火时,移动加热装置至工艺腔放置原子层沉积晶圆的对应位置,可辅助完成工艺腔内热退火工艺,退火结束后,沿工艺管移动加热装置,可实现工艺腔及退火后的快速降温,以节省时间成本。

技术研发人员:李京波,张梦龙,王小周,郑筌升

受保护的技术使用者:浙江芯科半导体有限公司

技术研发日:20230412

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!