一种用于大型飞轮齿形铸造成型的模具结构的制作方法

本技术涉及材料成型,尤其涉及一种用于大型飞轮齿形铸造成型的模具结构。

背景技术:

1、飞轮作为船用柴油机中的大型零部件之一,若其齿形精度不能满足盘车等需求,将直接导致柴油机启动过程中齿形打滑、擦碰等,从而影响柴油机的正常启动使用。因此,飞轮的齿形精度是船用柴油机飞轮的重要技术指标。

2、船用柴油机飞轮作为铸造产品,其工艺特点在与铸件直径大,平衡块高度不均,齿形外径尺寸不同。最大模数可以达到,加工要求高,加工费用高昂。s60、x92、g95等以上机型,其模数通常为50、60,国内尚没有专用设备工装等能满足齿形尺寸精度加工需求,这样就需要在铸造过程中将齿形整体铸出。以往配箱需要将飞轮牙齿泥芯单独造型,然后人工进行配箱,操作上对造型、配箱人员有较高的要求,并且效率较低。

3、因此,有必要提供一种用于大型飞轮齿形铸造成型的模具结构新的解决上述技术问题。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种用于大型飞轮齿形铸造成型的模具结构,避免了繁琐易出差错的人工配箱过程,提高了飞轮的齿形精度和生产效率。

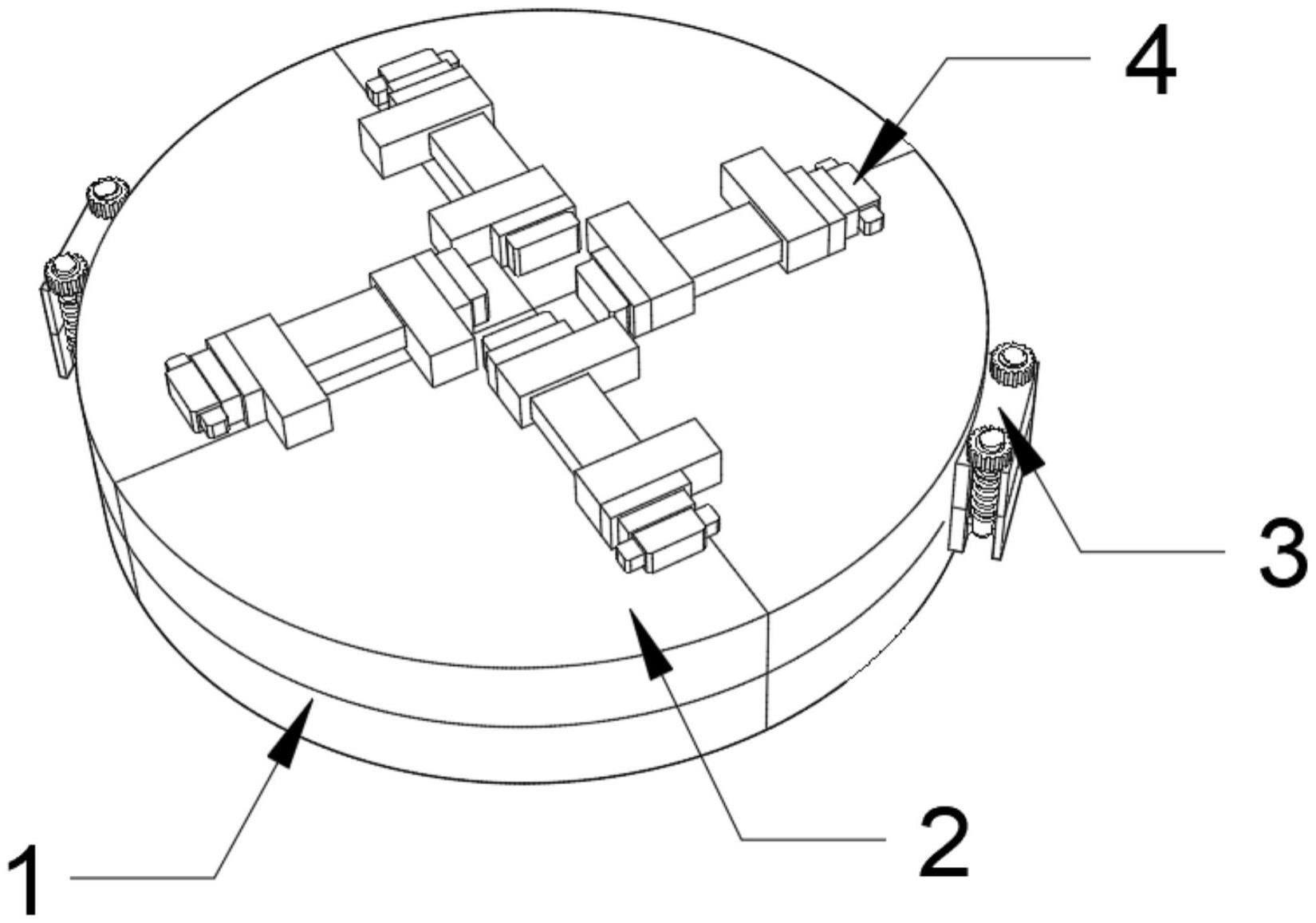

2、本实用新型提供的包括:下模具和上模具,所述下模具上方设置有上模具,所述下模具由第一组装板、第二组装板、第三组装板和第四组装板组成,所述第一组装板侧面贴合有第二组装板和第四组装板,所述第四组装板远离第一组装板的侧面贴合有第三组装板,所述上模具由第五组装板、第六组装板、第七组装板和第八组装板组成,所述第五组装板侧面贴合第六组装板和第八组装板,所述第八组装板远离第五组装板的侧面贴合有第七组装板,所述第二组装板和第六组装板与第四组装板和第八组装板表面固定连接有转动机构,所述下模具和上模具表面对称安装有四个连接机构,将第一组装板、第二组装板、第三组装板和第四组装板与第五组装板、第六组装板、第七组装板和第八组装板进行拼装,通过定位槽将第一组装板、第二组装板、第三组装板和第四组装板与第五组装板、第六组装板、第七组装板和第八组装板组装成下模具和上模具,通过转动机构将下模具和上模具快速连接。

3、优选的,所述第一组装板、第二组装板、第三组装板和第四组装板内部开设有定位槽,所述第五组装板、第六组装板、第七组装板和第八组装板表面固定连接有定位柱,且定位槽和定位柱滑动穿接,将上模具靠近下模具,定位柱进入定位槽内部,方便将上模具和下模具快速组装,提高了下模具和上模具的拼装速度。

4、优选的,所述第一组装板、第二组装板、第三组装板、第四组装板、第五组装板、第六组装板、第七组装板和第八组装板表面对称固定连接有第一穿接座和第二穿接座,且连接机构与第一穿接座和第二穿接座穿接,将第五组装板靠近第六组装板,第一穿接座和第二穿接座矩形槽位置对齐,将连接机构穿过第一穿接座和第二穿接座,将第五组装板和第六组装板快速连接,将第五组装板、第六组装板、第七组装板和第八组装板组成一个完整的上模具。

5、优选的,所述转动机构包括第一转动座、第二转动座、第一转动槽和第二转动槽,所述第二组装板和第四组装板表面固定连接有第一转动座,所述第六组装板和第八组装板表面固定连接有第二转动座,所述第一转动座和第二转动座表面对称开设有第一转动槽和第二转动槽,所述转动机构还包括转动丝杆和限位块,所述第一转动槽内壁转动连接有转动丝杆,所述转动丝杆表面螺纹连接有限位块,将第六组装板靠近第二组装板,第二转动座紧贴第一转动座,转动转动丝杆,转动丝杆从第一转动槽内部进入第二转动槽内部,转动限位块,将限位块紧贴第二转动座表面,将第一转动座和第二转动座挤压连接,保证下模具和上模具连接牢固。

6、优选的,所述限位块表面等距开设有半圆槽,提高了限位块表面的摩擦力,方便稳定抓取限位块,带动限位块转动,将限位块紧贴第二转动座表面,提高了限位块的实用性。

7、优选的,所述连接机构包括连接杆、限制块、滑槽、卡块、复位弹簧和矩形环,所述下模具和上模具表面对称安装有连接杆,所述连接杆表面固定连接有限制块,所述连接杆表面对称开设有滑槽,所述滑槽内部滑动连接有卡块,所述滑槽内壁固定连接有复位弹簧,且复位弹簧一侧和卡块表面固定连接,所述连接杆表面套设有矩形环,将连接杆穿过第一穿接座和第二穿接座,卡块先受到挤压进入滑槽内部,复位弹簧先收缩后张开,将卡块移出滑槽内部,限制块进行限位,再将矩形环套设在连接杆表面,将第五组装板和第六组装板进行拼装。

8、优选的,所述卡块边缘位置开设有圆角,在卡块进入和移出滑槽内部时,卡块边缘位置减小对滑槽内壁的磨损,方便卡块快速进入和移出滑槽内部。

9、与相关技术相比较,本实用新型提供的具有如下有益效果:

10、本实用新型提供:

11、1、通过安装转动机构和连接机构,使木模一体成型,在造型过程中直接完成飞轮齿形砂型的造型工作,避免了繁琐易出差错的人工配箱过程,大幅提高了飞轮的齿形精度,提高飞轮的生产效率。

12、2、通过限位块表面等距开设有半圆槽,提高了限位块表面的摩擦力,方便稳定抓取限位块,带动限位块转动,将限位块紧贴第二转动座表面,提高了限位块的实用性。

技术特征:

1.一种用于大型飞轮齿形铸造成型的模具结构,包括:下模具(1)和上模具(2),所述下模具(1)上方设置有上模具(2),所述下模具(1)由第一组装板(11)、第二组装板(12)、第三组装板(13)和第四组装板(14)组成,所述第一组装板(11)侧面贴合有第二组装板(12)和第四组装板(14),所述第四组装板(14)远离第一组装板(11)的侧面贴合有第三组装板(13),所述上模具(2)由第五组装板(21)、第六组装板(22)、第七组装板(23)和第八组装板(24)组成,所述第五组装板(21)侧面贴合第六组装板(22)和第八组装板(24),所述第八组装板(24)远离第五组装板(21)的侧面贴合有第七组装板(23),其特征在于,所述第二组装板(12)和第六组装板(22)与第四组装板(14)和第八组装板(24)表面固定连接有转动机构(3),所述下模具(1)和上模具(2)表面对称安装有四个连接机构(4)。

2.根据权利要求1所述的用于大型飞轮齿形铸造成型的模具结构,其特征在于,所述第一组装板(11)、第二组装板(12)、第三组装板(13)和第四组装板(14)内部开设有定位槽(5),所述第五组装板(21)、第六组装板(22)、第七组装板(23)和第八组装板(24)表面固定连接有定位柱(6),且定位槽(5)和定位柱(6)滑动穿接。

3.根据权利要求1所述的用于大型飞轮齿形铸造成型的模具结构,其特征在于,所述第一组装板(11)、第二组装板(12)、第三组装板(13)、第四组装板(14)、第五组装板(21)、第六组装板(22)、第七组装板(23)和第八组装板(24)表面对称固定连接有第一穿接座(7)和第二穿接座(8),且连接机构(4)与第一穿接座(7)和第二穿接座(8)穿接。

4.根据权利要求1所述的用于大型飞轮齿形铸造成型的模具结构,其特征在于,所述转动机构(3)包括第一转动座(31)、第二转动座(32)、第一转动槽(33)和第二转动槽(34),所述第二组装板(12)和第四组装板(14)表面固定连接有第一转动座(31),所述第六组装板(22)和第八组装板(24)表面固定连接有第二转动座(32),所述第一转动座(31)和第二转动座(32)表面对称开设有第一转动槽(33)和第二转动槽(34)。

5.根据权利要求4所述的用于大型飞轮齿形铸造成型的模具结构,其特征在于,所述转动机构(3)还包括转动丝杆(35)和限位块(36),所述第一转动槽(33)内壁转动连接有转动丝杆(35),所述转动丝杆(35)表面螺纹连接有限位块(36)。

6.根据权利要求5所述的用于大型飞轮齿形铸造成型的模具结构,其特征在于,所述限位块(36)表面等距开设有半圆槽。

7.根据权利要求1所述的用于大型飞轮齿形铸造成型的模具结构,其特征在于,所述连接机构(4)包括连接杆(41)、限制块(42)、滑槽(43)、卡块(44)、复位弹簧(45)和矩形环(46),所述下模具(1)和上模具(2)表面对称安装有连接杆(41),所述连接杆(41)表面固定连接有限制块(42),所述连接杆(41)表面对称开设有滑槽(43),所述滑槽(43)内部滑动连接有卡块(44),所述滑槽(43)内壁固定连接有复位弹簧(45),且复位弹簧(45)一侧和卡块(44)表面固定连接,所述连接杆(41)表面套设有矩形环(46)。

8.根据权利要求7所述的用于大型飞轮齿形铸造成型的模具结构,其特征在于,所述卡块(44)边缘位置开设有圆角。

技术总结

本技术公开了一种用于大型飞轮齿形铸造成型的模具结构,属于材料成型技术领域,所要解决的技术问题是提供一种用于大型飞轮齿形铸造成型的模具结构,采用的技术方案为:用于大型飞轮齿形铸造成型的模具结构包括下模具和上模具,第二组装板和第六组装板与第四组装板和第八组装板表面固定连接有转动机构,下模具和上模具表面对称安装有四个连接机构。本技术通过安装转动机构和连接机构,使木模一体成型,在造型过程中直接完成飞轮齿形砂型的造型工作,避免了繁琐易出差错的人工配箱过程,大幅提高了飞轮的齿形精度,提高飞轮的生产效率的优点,可应用于材料成型技术领域。

技术研发人员:马方飞,周卫,范李飞,张军峰

受保护的技术使用者:中船海洋动力部件有限公司

技术研发日:20230424

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!