成膜用立式载板的制作方法

本技术涉及太阳能电池制造领域,尤其涉及成膜用立式载板。

背景技术:

1、薄膜/晶硅异质结太阳能电池(以下简称异质结太阳能电池,又可称hit或hjt或shj太阳能电池)属于第三代高效太阳能电池技术,其结合了第一代晶硅与第二代硅薄膜的优势,具有转换效率高、温度系数低等特点,特别是双面的异质结太阳能电池转换效率可以达到26%以上,具有广阔的市场前景。

2、当制作异质结太阳能电池时,其核心制造工艺包括:利用等离子增强化学气相沉积(pecvd)工艺在表面织构化后的n型晶体硅的一面上沉积很薄的i型本征非晶硅薄膜和n型非晶硅薄膜,并在晶体硅的另一面沉积薄的i型本征非晶硅薄膜和p型非晶硅薄膜,两面的非晶硅薄膜制作可同步进行也可分步进行;再在电池的两面沉积透明氧化物导电(ito)薄膜,然后在ito薄膜上制作金属电极。

3、在硅片上通过pecvd工艺沉积非晶硅薄膜时,会将硅片放置到碳纤维材料(cc)载板或铝载板中进行,当将载板竖立起来(即立式载板)进行工艺时,为阻止硅片从立式载板上脱落,会使用卡固件等将硅片限定在承载区域。现有技术中使用的卡固件是安装在载板上的锥型定位销,在装载硅片时,立式载板是水平放置的,为减轻取放片难度以及避免硅片损伤,硅片并未直接放置到被定位销限定的预定承载区域,而是将硅片偏离预定承载区域一定角度(例如15度-20度)倾斜放置,在将载板竖立过程中在重力作用下硅片进入预定承载区域且被定位销限制。

4、但上述现有技术中采用定位销会造成取放片难度很大,取放片时容易因硅片和载板之间有划擦产生不良或破损,并且当载板受热变形后硅片较难依靠自重进入预定承载区域,还会出现硅片被定位销卡死的现象。

5、因此,如何提供一种成膜用立式载板,以降低在载板中取放硅片时硅片的破损率,并能解决因载板变形导致的硅片卡住以及难以到位的问题,已成为业界亟待解决的技术问题。

技术实现思路

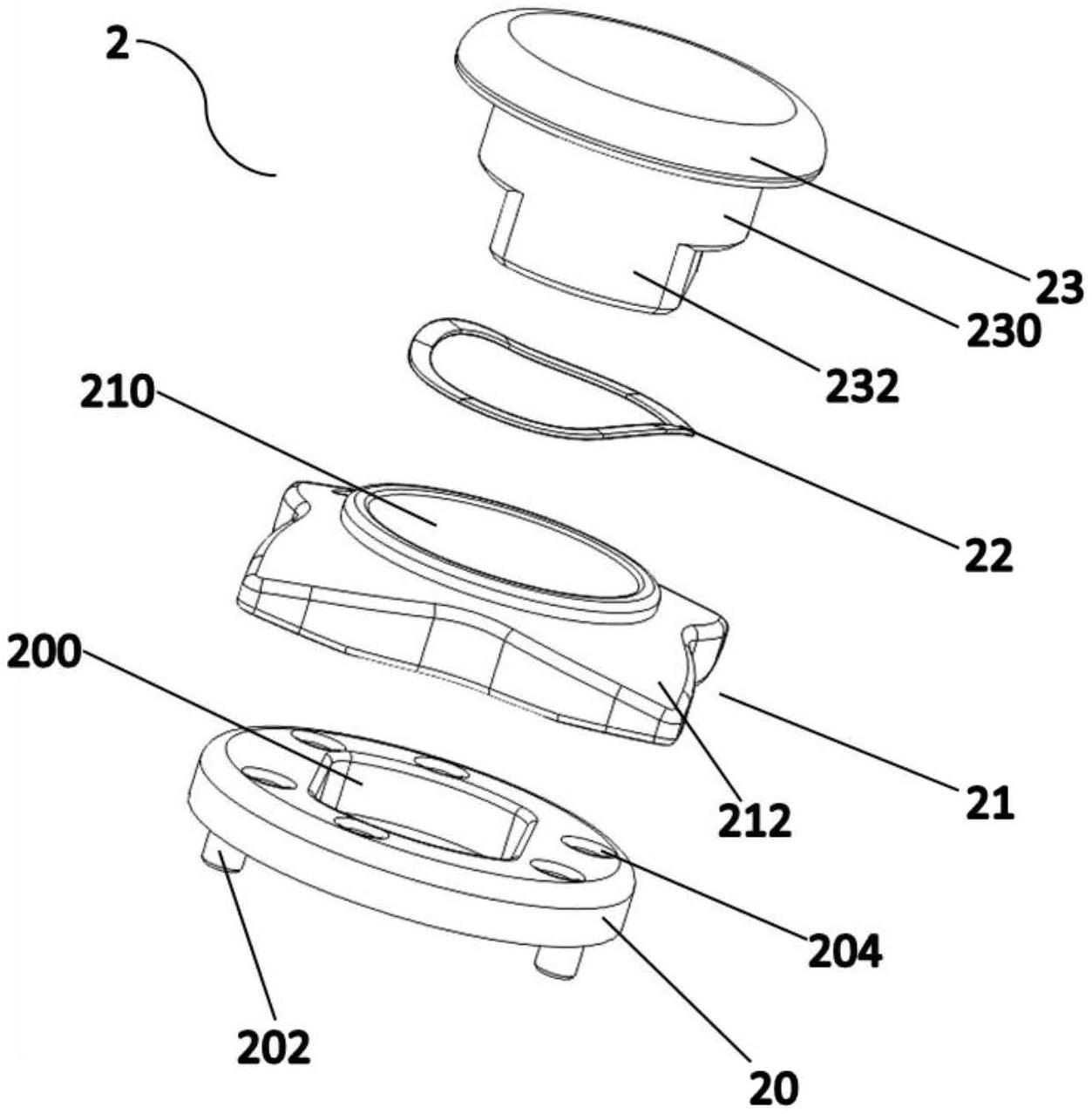

1、针对现有技术的上述问题,本实用新型提出了一种成膜用立式载板,包括载板盘体,所述载板盘体上针对每片硅片设置一个承载区,每个承载区周边设置有多个限位件,每个限位件包括设置在所述载板盘体上的基座、设置在所述基座上的四叶形旋钮、设置成依次穿过所述四叶形旋钮以及基座的销轴,所述销轴与四叶形旋钮之间还设置有弹性件,固定件穿过载板盘体并连接至所述销轴的底部从而将限位件固定在所述载板盘体上,所述四叶形旋钮能沿销轴转动并通过其叶片进入或离开所述承载区而对应阻挡或不阻挡其承载的硅片。

2、在一实施例中,所述四叶形旋钮在与所述基座相邻的面上设置有n个第一凸起或第一凹陷,所述基座在与四叶形旋钮相邻的面上对应设置有与n个第一凸起或第一凹陷相匹配的2n个第二凹陷或第二凸起。

3、在一实施例中,所述四叶形旋钮的n个第一凸起或第一凹陷与所述2n个第二凹陷或第二凸起中的第一n个第二凹陷或第二凸起结合时,所述四叶形旋钮的叶片伸到所述承载区。

4、在一实施例中,所述四叶形旋钮的n个第一凸起或第一凹陷与所述2n个第二凹陷或第二凸起中的第二n个第二凹陷或第二凸起结合时,所述四叶形旋钮的叶片在所述承载区以外。

5、在一实施例中,所述基座在远离四叶形旋钮的面上设置有定位销,所述载板盘体上设置有与定位销相匹配的凹槽,所述基座通过定位销与凹槽的结合而定位在所述载板上。

6、在一实施例中,所述承载区适于容纳单晶硅片,所述单晶硅片包括156mm×156mm、166mm×166mm、182mm×182mm、210mm×210mm、182mm×91mm或210mm×105mm的单晶硅片。

7、在一实施例中,所述基座为陶瓷基座、工程塑料基座、石墨基座、碳纤维复合材料基座、铝基座或不锈钢基座;所述四叶形旋钮为陶瓷四叶形旋钮、工程塑料四叶形旋钮、石墨四叶形旋钮、碳纤维复合材料四叶形旋钮、铝四叶形旋钮或不锈钢四叶形旋钮;所述销轴为陶瓷销轴、工程塑料销轴、石墨销轴、碳纤维复合材料销轴、铝销轴或不锈钢销轴。

8、在一实施例中,所述基座中部的第一通孔的尺寸小于所述四叶形旋钮中部的第二通孔的尺寸,所述销轴的上部与第二通孔相结合且两者的尺寸相一致,所述销轴的下部与第一通孔相结合且两者的尺寸相一致。

9、在一实施例中,所述弹性件为波形弹簧垫圈。

10、在一实施例中,所述成膜用立式载板的长度范围为1米-1.5米,宽度范围为0.7米-1米,所述成膜用立式载板为碳纤维复合材料载板或铝载板。

11、与现有技术中立式载板每个硅片承载区四周采用定位销对硅片进行防脱落限位易导致取放片时硅片破损且容易发生因载板变形导致的硅片卡住以及难以到位相比,本实用新型的成膜用立式载板包括载板盘体,所述载板盘体上针对每片硅片设置一个承载区,每个承载区周边设置有多个限位件,每个限位件包括设置在所述载板盘体上的基座、设置在所述基座上的四叶形旋钮、设置成依次穿过所述四叶形旋钮以及基座的销轴,所述销轴与四叶形旋钮之间还设置有弹性件,固定件穿过载板盘体并连接至所述销轴的底部从而将限位件固定在所述载板盘体上,所述四叶形旋钮能沿销轴转动并通过其叶片进入或离开所述承载区而对应阻挡或不阻挡其承载的硅片。本实用新型能降低在载板中取放硅片时硅片的破损率,并能解决因载板变形导致的硅片卡住以及难以到位的问题。

技术特征:

1.一种成膜用立式载板,包括载板盘体,所述载板盘体上针对每片硅片设置一个承载区,其特征在于,每个承载区周边设置有多个限位件,每个限位件包括设置在所述载板盘体上的基座、设置在所述基座上的四叶形旋钮、设置成依次穿过所述四叶形旋钮以及基座的销轴,所述销轴与四叶形旋钮之间还设置有弹性件,固定件穿过载板盘体并连接至所述销轴的底部从而将限位件固定在所述载板盘体上,所述四叶形旋钮能沿销轴转动并通过其叶片进入或离开所述承载区而对应阻挡或不阻挡其承载的硅片。

2.根据权利要求1所述的成膜用立式载板,其特征在于,所述四叶形旋钮在与所述基座相邻的面上设置有n个第一凸起或第一凹陷,所述基座在与四叶形旋钮相邻的面上对应设置有与n个第一凸起或第一凹陷相匹配的2n个第二凹陷或第二凸起。

3.根据权利要求2所述的成膜用立式载板,其特征在于,所述四叶形旋钮的n个第一凸起或第一凹陷与所述2n个第二凹陷或第二凸起中的第一n个第二凹陷或第二凸起结合时,所述四叶形旋钮的叶片伸到所述承载区。

4.根据权利要求2所述的成膜用立式载板,其特征在于,所述四叶形旋钮的n个第一凸起或第一凹陷与所述2n个第二凹陷或第二凸起中的第二n个第二凹陷或第二凸起结合时,所述四叶形旋钮的叶片在所述承载区以外。

5.根据权利要求2所述的成膜用立式载板,其特征在于,所述基座在远离四叶形旋钮的面上设置有定位销,所述载板盘体上设置有与定位销相匹配的凹槽,所述基座通过定位销与凹槽的结合而定位在所述载板上。

6.根据权利要求1所述的成膜用立式载板,其特征在于,所述承载区适于容纳单晶硅片,所述单晶硅片包括156mm×156mm、166mm×166mm、182mm×182mm、210mm×210mm、182mm×91mm或210mm×105mm的单晶硅片。

7.根据权利要求1所述的成膜用立式载板,其特征在于,所述基座为陶瓷基座、工程塑料基座、石墨基座、碳纤维复合材料基座、铝基座或不锈钢基座;所述四叶形旋钮为陶瓷四叶形旋钮、工程塑料四叶形旋钮、石墨四叶形旋钮、碳纤维复合材料四叶形旋钮、铝四叶形旋钮或不锈钢四叶形旋钮;所述销轴为陶瓷销轴、工程塑料销轴、石墨销轴、碳纤维复合材料销轴、铝销轴或不锈钢销轴。

8.根据权利要求1所述的成膜用立式载板,其特征在于,所述基座中部的第一通孔的尺寸小于所述四叶形旋钮中部的第二通孔的尺寸,所述销轴的上部与第二通孔相结合且两者的尺寸相一致,所述销轴的下部与第一通孔相结合且两者的尺寸相一致。

9.根据权利要求1所述的成膜用立式载板,其特征在于,所述弹性件为波形弹簧垫圈。

10.根据权利要求1所述的成膜用立式载板,其特征在于,所述成膜用立式载板的长度范围为1米-1.5米,宽度范围为0.7米-1米,所述成膜用立式载板为碳纤维复合材料载板或铝载板。

技术总结

本技术提供一种成膜用立式载板。所述成膜用立式载板包括载板盘体,所述载板盘体上针对每片硅片设置一个承载区,每个承载区周边设置有多个限位件,每个限位件包括设置在所述载板盘体上的基座、设置在所述基座上的四叶形旋钮、设置成依次穿过所述四叶形旋钮以及基座的销轴,所述销轴与四叶形旋钮之间还设置有弹性件,固定件穿过载板盘体并连接至所述销轴的底部从而将限位件固定在所述载板盘体上,所述四叶形旋钮能沿销轴转动并通过其叶片进入或离开所述承载区而对应阻挡或不阻挡其承载的硅片。本技术能降低在载板中取放硅片时硅片的破损率,并能解决因载板变形导致的硅片卡住以及难以到位的问题。

技术研发人员:盛忍,林宏俊,苏文章

受保护的技术使用者:理想万里晖半导体设备(上海)股份有限公司

技术研发日:20230424

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!