抽气环装置及半导体加工设备的制作方法

本技术涉及半导体加工设备,尤其涉及一种抽气环装置及半导体加工设备。

背景技术:

1、气相沉积薄膜设备在沉积工艺过程中会频繁进行抽气,以实现腔内气体和反应物的置换。

2、现有技术中,抽气环的周向设置有抽气通道,环形的抽气通道一端设置有抽气孔。因此就导致靠近抽气孔处的抽气速率高于远离抽气孔处的抽气速率,进而使得沿抽气环的周向各处的抽气不匀。薄膜制备流程通常存在多个抽气周期,若每个周期均抽气不匀,累积起来会导致整个制备过程抽气效率较低,严重影响加工周期和效率。

3、所以,亟需一种抽气环装置及半导体加工设备,以解决上述问题。

技术实现思路

1、基于以上所述,本实用新型的目的在于提供一种抽气环装置及半导体加工设备,有利于提高抽气过程的均匀性,进而提高抽气效率。

2、为达上述目的,本实用新型采用以下技术方案:

3、抽气环装置,包括:

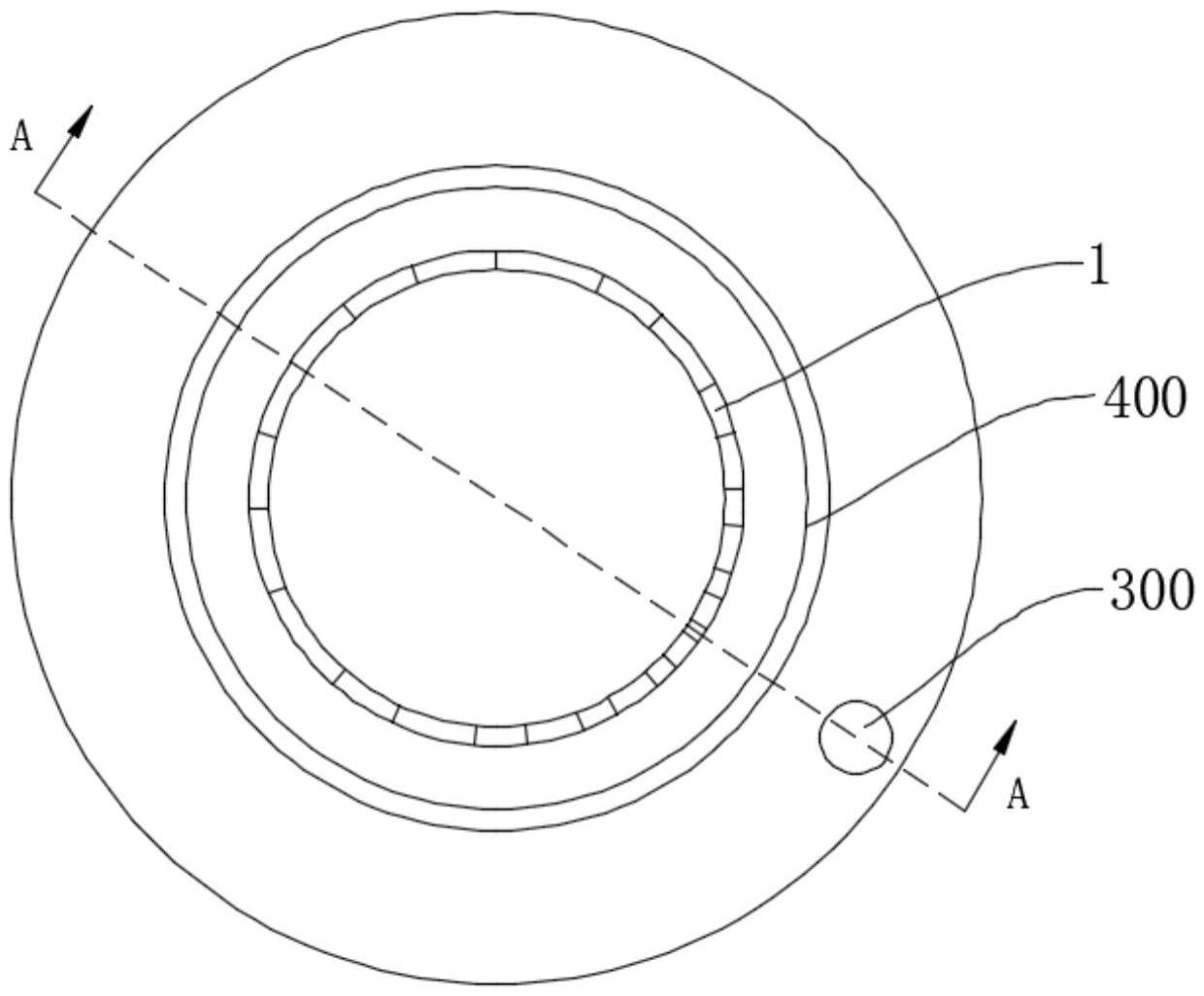

4、同轴设置的抽气环和控制环,所述抽气环靠近所述控制环的一侧设置有第一工作面,所述控制环靠近所述抽气环的一侧设置有第二工作面,所述第一工作面和所述第二工作面之间设置有排气通道;

5、所述抽气环装置还设置有抽气孔,所述抽气孔通过抽气通道与所述抽气孔连通,所述抽气通道与所述抽气环和所述控制环均同轴设置;

6、所述排气通道靠近所述抽气孔的流通面积小于所述排气通道远离所述抽气孔的流通面积。

7、作为抽气环装置的一种优选方案,所述第一工作面设置有多个第一流道凸起,多个所述第一流道凸起沿所述抽气环的周向间隔设置,且端部与所述第二工作面抵接,相邻所述第一流道凸起和所述第二工作面之间形成所述排气通道,相邻所述第一流道凸起的距离,靠近所述抽气孔的一侧小于远离所述抽气孔的一侧;或,

8、所述第二工作面设置有多个第二流道凸起,多个所述第二流道凸起沿所述控制环的周向间隔设置,且端部与所述第一工作面抵接,相邻所述第二流道凸起和所述第一工作面之间形成所述排气通道,相邻所述第二流道凸起的距离,靠近所述抽气孔的一侧小于远离所述抽气孔的一侧。

9、作为抽气环装置的一种优选方案,所述第一工作面上设置有第一流道凸起,所述第二工作面上设置有第二流道凸起,所述第一流道凸起和所述第二流道凸起的端板相互抵接,相互抵接的相邻所述第一流道凸起和所述第二流道凸起之间形成所述排气通道,相邻所述第一流道凸起的距离和相邻所述第二流道凸起的距离,靠近所述抽气孔的一侧均小于远离所述抽气孔的一侧。

10、作为抽气环装置的一种优选方案,所述排气通道的截面设置为矩形、半圆形、圆形或锯齿形。

11、作为抽气环装置的一种优选方案,所述第一工作面上设置有第一流道凸起,所述第二工作面上设置有第二流道凸起,所述第一流道凸起和所述第二流道凸起相互间隔交错设置,相邻所述第一流道凸起和所述第二流道凸起之间形成所述排气通道,相邻所述第一流道凸起和所述第二流道凸起的距离,靠近所述抽气孔的一侧小于远离所述抽气孔的一侧。

12、作为抽气环装置的一种优选方案,所述第一工作面设置为第一流道斜面,所述第一流道斜面与所述第二工作面之间间隔设置以形成所述排气通道,所述第一流道斜面与所述第二工作面之间的距离,靠近所述抽气孔一侧小于远离所述抽气孔一侧;或,

13、所述第二工作面设置为第二流道斜面,所述第二流道斜面与所述第一工作面之间间隔设置以形成所述排气通道,所述第二流道斜面与所述第一工作面之间的距离,靠近所述抽气孔一侧小于远离所述抽气孔一侧。

14、作为抽气环装置的一种优选方案,所述第一工作面设置有第一流道斜面,所述第二工作面设有第二流道斜面,所述第一流道斜面和所述第二流道斜面间隔设置以形成所述排气通道,所述第一流道斜面和所述第二流道斜面之间的距离,靠近所述抽气孔一侧小于远离所述抽气孔一侧。

15、作为抽气环装置的一种优选方案,所述第一流道斜面和所述第二流道斜面二者均设置为平面;或,

16、其中一个设置为平面,另一个设置为阶梯面,所述阶梯面与所述平面之间的距离,靠近所述抽气孔一侧小于远离所述抽气孔一侧;或,

17、二者均设置为阶梯面,两个所述阶梯面之间的距离,靠近所述抽气孔一侧小于远离所述抽气孔一侧。

18、作为抽气环装置的一种优选方案,所述第一流道斜面和/或所述第二流道斜面设置有多个流道凸起,多个所述流道凸起沿所述抽气环周向间隔设置,相邻所述流道凸起之间的距离,靠近所述抽气孔一侧小于远离所述抽气孔一侧。

19、半导体加工设备,包括以上任一方案所述的抽气环装置。

20、本实用新型的有益效果为:

21、本实用新型通过同轴设置的抽气环和控制环,用于形成排气通道,排气通道均与抽气通道连通,抽气通道与抽气孔连通,用于抽气孔的抽气。具体地,抽气环的第一工作面与控制环的第二工作面之间形成抽气通道。通过将抽气通道靠近抽气孔的一侧的流通面积设置为小于抽气通道远离抽气孔的一侧的流通面积,可以有效地减少靠近抽气孔的抽气通道的气体流速,同时增加远离抽气孔的抽气通道的气体流速,进而将抽气环装置的周向各处的抽气通道的气体流速调节地更加均匀,更加均匀的抽气可以提高整体的抽气速率,在一个加工流程的多个抽气周期内均提高了抽气的均匀性,则可以较为明显地缩短加工周期和提高加工效率。

技术特征:

1.抽气环装置,其特征在于,包括:

2.根据权利要求1所述的抽气环装置,其特征在于,所述第一工作面设置有多个第一流道凸起(110),多个所述第一流道凸起(110)沿所述抽气环(100)的周向间隔设置,且端部与所述第二工作面抵接,相邻所述第一流道凸起(110)和所述第二工作面之间形成所述排气通道(1),相邻所述第一流道凸起(110)的距离,靠近所述抽气孔(300)的一侧小于远离所述抽气孔(300)的一侧;或,

3.根据权利要求1所述的抽气环装置,其特征在于,所述第一工作面上设置有第一流道凸起(110),所述第二工作面上设置有第二流道凸起(210),所述第一流道凸起(110)和所述第二流道凸起(210)的端板相互抵接,相互抵接的相邻所述第一流道凸起(110)和所述第二流道凸起(210)之间形成所述排气通道(1),相邻所述第一流道凸起(110)的距离和相邻所述第二流道凸起(210)的距离,靠近所述抽气孔(300)的一侧均小于远离所述抽气孔(300)的一侧。

4.根据权利要求2或3所述的抽气环装置,其特征在于,所述排气通道(1)的截面设置为矩形、半圆形、圆形或锯齿形。

5.根据权利要求1所述的抽气环装置,其特征在于,所述第一工作面上设置有第一流道凸起(110),所述第二工作面上设置有第二流道凸起(210),所述第一流道凸起(110)和所述第二流道凸起(210)相互间隔交错设置,相邻所述第一流道凸起(110)和所述第二流道凸起(210)之间形成所述排气通道(1),相邻所述第一流道凸起(110)和所述第二流道凸起(210)的距离,靠近所述抽气孔(300)的一侧小于远离所述抽气孔(300)的一侧。

6.根据权利要求1所述的抽气环装置,其特征在于,所述第一工作面设置为第一流道斜面(120),所述第一流道斜面(120)与所述第二工作面之间间隔设置以形成所述排气通道(1),所述第一流道斜面(120)与所述第二工作面之间的距离,靠近所述抽气孔(300)一侧小于远离所述抽气孔(300)一侧;或,

7.根据权利要求1所述的抽气环装置,其特征在于,所述第一工作面设置有第一流道斜面(120),所述第二工作面设有第二流道斜面(220),所述第一流道斜面(120)和所述第二流道斜面(220)间隔设置以形成所述排气通道(1),所述第一流道斜面(120)和所述第二流道斜面(220)之间的距离,靠近所述抽气孔(300)一侧小于远离所述抽气孔(300)一侧。

8.根据权利要求6或7所述的抽气环装置,其特征在于,所述第一流道斜面(120)和所述第二流道斜面(220)二者均设置为平面;或,

9.根据权利要求6或7所述的抽气环装置,其特征在于,所述第一流道斜面(120)和/或所述第二流道斜面(220)设置有多个流道凸起,多个所述流道凸起沿所述抽气环(100)周向间隔设置,相邻所述流道凸起之间的距离,靠近所述抽气孔(300)一侧小于远离所述抽气孔(300)一侧。

10.半导体加工设备,其特征在于,包括沉积腔和如权利要求1-9任一项所述的抽气环装置,所述排气通道(1)与所述沉积腔连通。

技术总结

本技术涉及半导体加工设备技术领域,公开一种抽气环装置及半导体加工设备。其中抽气环装置包括同轴设置的抽气环和控制环,抽气环靠近控制环的一侧设置有第一工作面,控制环靠近抽气环的一侧设置有第二工作面,第一工作面和第二工作面之间设置有排气通道;抽气环装置还设置有抽气孔,抽气孔通过抽气通道与抽气孔连通,抽气通道与抽气环和控制环均同轴设置;排气通道靠近抽气孔的流通面积小于排气通道远离抽气孔的流通面积。本技术有利于提高抽气过程的均匀性,进而提高抽气效率。

技术研发人员:曹建伟,沈文杰,黄剑利,张华敏,吴茂敏,叶文杰,董明乾

受保护的技术使用者:浙江求是创芯半导体设备有限公司

技术研发日:20230427

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!