一种铝锭成型用冷却循环装置的制作方法

本技术涉及铝锭生产,尤其涉及一种铝锭成型用冷却循环装置。

背景技术:

1、铝加工制品在现有日常生活中使用非常广泛,铝锭的生产则是铝加工中必须经过的工序,在铝水浇铸至模具后,以及脱模后都需要进行冷却,充分冷却后才能包装。

2、现有公开号为cn216421022u的专利文献提供了一种铝锭制造用冷却装置,向外侧在第一滑块和滑轨的滑动作用下拉动第一拉杆,使得带动第一限位插杆内侧顶端解除冷却装置主体与固定插板之间的锁定状态后,此时向上方拉动限位拉板,使得将承载着铝锭的过滤网从冷却装置主体内侧拉出即可,通过上述结构可以相对较为便捷的对冷却过后的铝锭进行拿取,避免了传统的装置在长时间使用过后对人体的腰椎造成影响的情况的产生,提高了装置在使用过程中的工作效率。

3、但是在该装置中,仅通过冷却装置主体对铝锭进行冷却,冷却后冷却水温度升高,对铝锭的后续冷却效果差,大大降低了冷却效率。

技术实现思路

1、针对现有技术中所存在的不足,本实用新型提供了一种铝锭成型用冷却循环装置,其解决了现有技术中存在仅通过冷却装置主体对铝锭进行冷却,冷却后冷却水温度升高,对铝锭的后续冷却效果差,大大降低了冷却效率的问题。

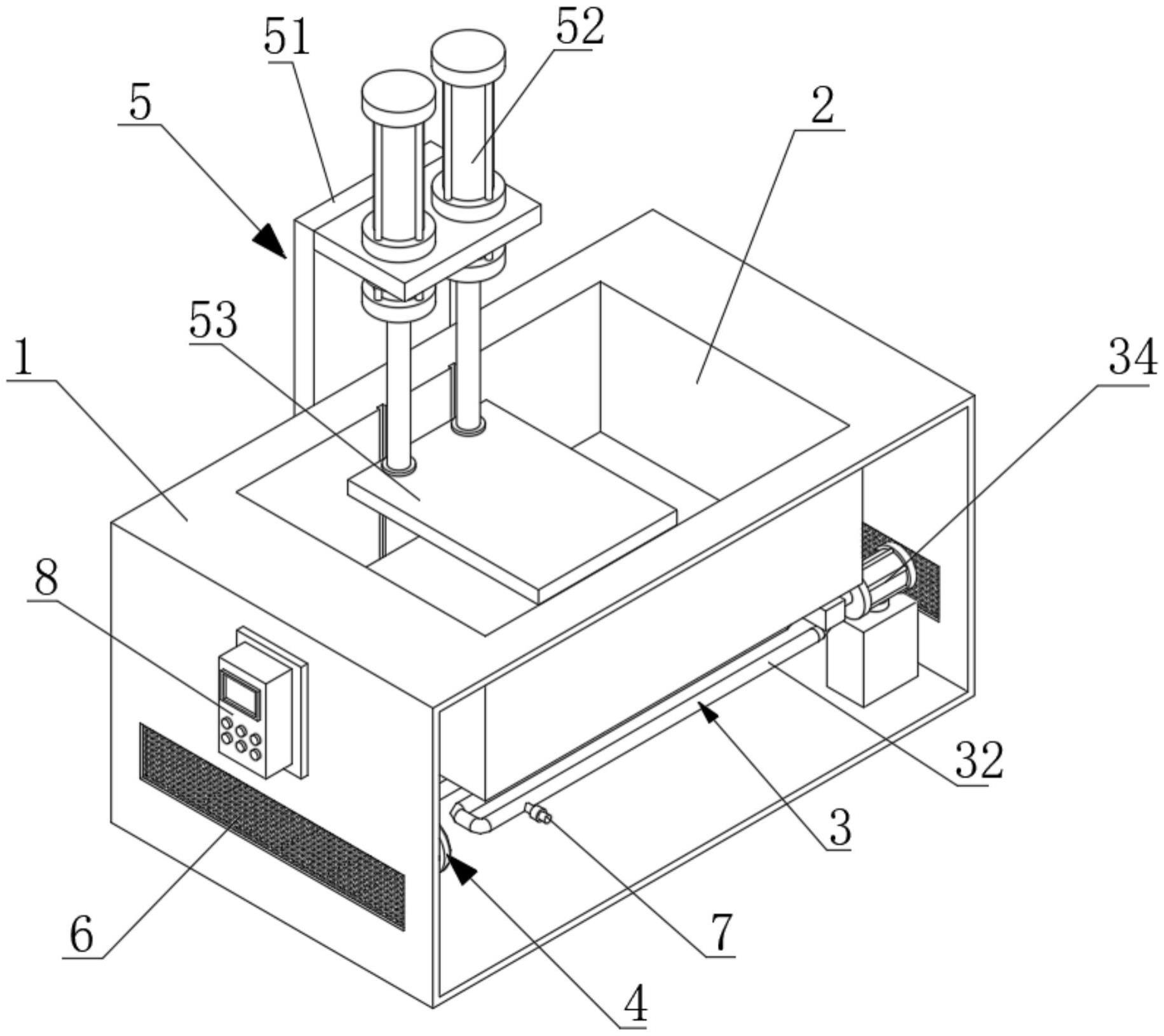

2、根据本实用新型的实施例,一种铝锭成型用冷却循环装置,包括:机壳,所述机壳内部为空腔,所述机壳顶端设置有开口;冷却池,所述冷却池设置机壳的顶端开口处;水循环机构,所述水循环机构用于对冷却池中进行水循环,所述水循环机构安装在冷却池的底部;风冷机构,所述风冷机构用于对水循环机构进行风冷,所述风冷机构安装在机壳空腔底部,且位于水循环机构的一侧;升降机构,所述升降机构用于将铝锭上下升降输送至冷却池中冷却,所述升降机构安装在机壳上。

3、优选的,所述水循环机构包括:出水管,所述出水管设置在冷却池的底部,所述出水管与冷却池内部固定连通;散热水管,所述散热水管的一端与出水管的底端固定连通,所述散热水管通过支撑吊杆固定连接在冷却池的下方;进水管,所述进水管的底端与散热水管的另一端固定连通,且进水管的顶端与冷却池固定连通;水泵,所述水泵的输出端固定连通在进水管上,所述水泵通过底部安装座安装在机壳的底部一侧。

4、优选的,所述风冷机构设置有若干组,依次排列在水循环机构的一侧,且每组所述风冷机构包括:底座,所述底座安装在所述空腔底部,且背离所述水泵的另一侧;风冷电机,所述风冷电机安装在底座的顶端,所述风冷电机的输出端安装有风扇。

5、优选的,所述升降机构包括:支撑板,所述支撑板设置在机壳的一侧壁上;升降气缸,所述升降气缸固定安装在支撑板的顶端,所述升降气缸的输出端固定连接有放置板。

6、优选的,还包括:透气网,所述透气网分别设置在机壳的两相对的侧壁上,且位于水循环机构的两侧。

7、优选的,还包括:排水阀,所述排水阀设置在散热水管上,且所述排水阀与散热水管固定连通。

8、优选的,还包括:控制器,所述控制器用于控制水泵、风冷电机和升降气缸工作,且所述控制器分别与所述水泵、风冷电机和升降气缸电性连接。

9、相比于现有技术,本实用新型具有如下有益效果:通过设置有水循环机构可以对铝锭成型用冷却池中进行水循环冷却,同时通过设置有风冷机构,可以对水循环机构进行风冷降温,降低了对铝锭成型用冷却水的用水量,同时大大提高了对铝锭成型冷却的效果,提高了生产效率。

技术特征:

1.一种铝锭成型用冷却循环装置,其特征在于,包括:

2.如权利要求1所述的一种铝锭成型用冷却循环装置,其特征在于:所述水循环机构(3)包括:

3.如权利要求2所述的一种铝锭成型用冷却循环装置,其特征在于:所述风冷机构(4)设置有若干组,依次排列在水循环机构(3)的一侧,且每组所述风冷机构(4)包括:

4.如权利要求3所述的一种铝锭成型用冷却循环装置,其特征在于:所述升降机构(5)包括:

5.如权利要求1所述的一种铝锭成型用冷却循环装置,其特征在于:还包括:

6.如权利要求2所述的一种铝锭成型用冷却循环装置,其特征在于:还包括:

7.如权利要求4所述的一种铝锭成型用冷却循环装置,其特征在于:还包括:

技术总结

本技术适用于铝锭生产技术领域,提供了一种铝锭成型用冷却循环装置,包括:机壳,所述机壳内部为空腔,所述机壳顶端设置有开口;冷却池,所述冷却池设置机壳的顶端开口处;水循环机构,所述水循环机构用于对冷却池中进行水循环,所述水循环机构安装在冷却池的底部;风冷机构,所述风冷机构用于对水循环机构进行风冷;通过通过设置有水循环机构可以对铝锭成型用冷却池中进行水循环冷却,同时通过设置有风冷机构,可以对水循环机构进行风冷降温,降低了对铝锭成型用冷却水的用水量,同时大大提高了对铝锭成型冷却的效果,提高了生产效率。

技术研发人员:曾伟,慕杨

受保护的技术使用者:重庆天泰精炼金属铸造有限公司

技术研发日:20230427

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!