一种金属颗粒制备装置的制作方法

本技术涉及金属颗粒制备,特别是涉及一种金属颗粒制备装置。

背景技术:

1、随着科技的进步,底熔点金属如铟、锡、铋及其合金的应用范围在不断扩大,特别是在高科技领域,被广泛应用于太阳能光伏、平面液晶显示、国防军事、核工业、航天航空、现代电子信息产业、光电通讯产业等高精尖科技领域。

2、在高纯铟的制备过程中,为满足应用需求,常需要对金属铟进行制粒。目前常见的低熔点金属制粒工艺有熔滴法、飞溅法和机械加工法。机械加工法的设备复杂、工艺冗长,在制备过程中容易引入杂质。其中熔滴法主要包括金属的熔化、滴注和冷凝成型等工序,工艺和设备相对简单,能够节约生产成本。

3、申请公布号为cn113500197a的中国专利公开了一种铟粒子的制备装置,其包括熔化装置、滴粒漏斗及冷却装置,熔化装置具有熔化腔体;熔化腔体具有第一进料端和第一出料端;滴粒漏斗具有滴液腔体;滴液腔体具有第二出料端与和第一出料端连通的第二进料端;冷却装置设置在滴粒漏斗的下方;冷却装置具有冷却腔体;冷却腔体具有与第二出料端连接的第三进料端;冷却腔体内装有冷却剂;冷却腔体内设有搅拌器。

4、上述的铟粒子制备装置中从滴粒漏斗滴落的金属铟能够直接滴落在冷却剂内,防止金属铟被氧化而影响金属颗粒的制备质量,防止滴落的铟颗粒在冷却腔体的同一位置发生粘连,确保制备质量,能够制备出纯度高的金属铟粒子。但是该制备装置难以控制铟粒的粒径,制备出来的铟粒球形度较差。

技术实现思路

1、本实用新型的目的是:提供一种金属颗粒制备装置,以解决现有技术中的制备装置难以控制颗粒的粒径,制备出来的颗粒球形度较差的问题。

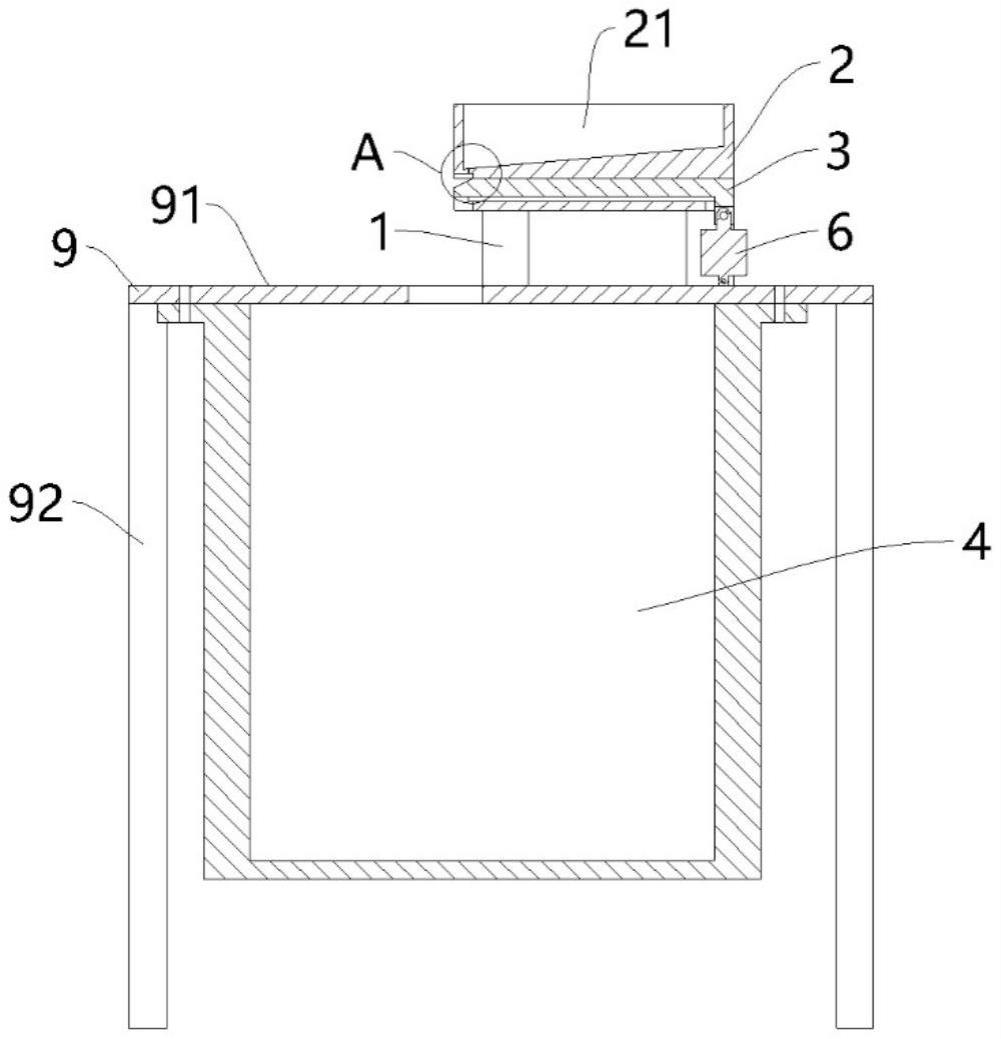

2、为了实现上述目的,本实用新型提供了一种金属颗粒制备装置,包括安装底座、熔炼装置和接料桶,所述熔炼装置绕水平转轴转动装配在所述安装底座上,所述安装底座的远离所述水平转轴的一侧还布置有驱动所述熔炼装置转动的驱动件;

3、所述熔炼装置包括盛料模具和用于对所述盛料模具加热的加热组件,所述盛料模具具有顶部开口的模腔,所述模腔的用于与金属溶液接触的腔壁的材质为石墨,所述模腔的底壁为沿由所述驱动件至所述水平转轴的方向高度逐渐降低的斜面,所述模腔的底壁上靠近所述水平转轴的位置还设置有若干个间隔布置的供金属溶液滴落的滴料孔;

4、所述接料桶布置在所述熔炼装置的底部,所述接料桶用于承接滴落的金属球形颗粒。

5、优选地,所述熔炼装置于所述滴料孔的下侧还设置有用于承接滴落颗粒的颗粒成型面,所述颗粒成型面的顶面材质为石墨,所述颗粒成型面为外侧高度逐渐降低的斜面。

6、优选地,所述加热组件布置在所述盛料模具的底部,所述加热组件的一端与所述水平转轴铰接、另一端与所述驱动件铰接,所述颗粒成型面设置在所述加热组件的靠近所述水平转轴的一端。

7、优选地,所述驱动件包括角度调节气缸,所述角度调节气缸的顶端与所述加热组件铰接,所述角度调节气缸的底端与所述安装底座铰接。

8、优选地,所述熔炼装置的转动角度范围为0-60°。

9、优选地,所述滴料孔的孔径范围为0.5-1.5mm,相邻两个所述滴料孔的孔间距范围为10-20mm。

10、优选地,还包括工作台,所述工作台包括支腿和布置在所述支腿的顶部的台面,所述安装底座固定布置在所述台面的上侧,所述接料桶布置在所述台面的下侧,所述台面上还设置有供颗粒穿过的通道。

11、优选地,所述接料桶与所述台面之间还布置有密封垫。

12、优选地,所述台面上还布置有透明的气氛保护罩,所述气氛保护罩罩在所述安装底座与所述熔炼装置的外侧,所述气氛保护罩上设置有进气口和泄压口。

13、本实用新型实施例一种金属颗粒制备装置与现有技术相比,其有益效果在于:驱动件可以驱动熔炼装置绕水平转轴转动,调节盛料模具以及加热组件的倾斜角度,从而调节模腔的底壁的倾斜角度,金属材料从模腔顶部的开口加入模腔内,加热组件对盛料模具的模腔内的金属加热形成金属溶液,由于模腔的底壁为斜面,金属溶液在重力的作用下流经滴料孔滴落在接料桶内,通过控制滴料孔的孔径可以控制颗粒的粒径,由于模腔的与金属溶液接触的腔壁材质为石墨,石墨不与铟、锡、铋等低熔点金属及其合金互溶反应,这样可以保证生产出的产品不会被污染,且石墨不与铟、锡、铋等低熔点金属及其合金粘连,溶液脱模清洁,石墨表面有滑作用,生产时滴落的颗粒不会粘连在一起,使得低熔点金属颗粒球形好,提高了制备的金属颗粒的球形度。

技术特征:

1.一种金属颗粒制备装置,其特征在于,包括安装底座、熔炼装置和接料桶,所述熔炼装置绕水平转轴转动装配在所述安装底座上,所述安装底座的远离所述水平转轴的一侧还布置有驱动所述熔炼装置转动的驱动件;

2.根据权利要求1所述的金属颗粒制备装置,其特征在于,所述熔炼装置于所述滴料孔的下侧还设置有用于承接滴落颗粒的颗粒成型面,所述颗粒成型面的顶面材质为石墨,所述颗粒成型面为外侧高度逐渐降低的斜面。

3.根据权利要求2所述的金属颗粒制备装置,其特征在于,所述加热组件布置在所述盛料模具的底部,所述加热组件的一端与所述水平转轴铰接、另一端与所述驱动件铰接,所述颗粒成型面设置在所述加热组件的靠近所述水平转轴的一端。

4.根据权利要求3所述的金属颗粒制备装置,其特征在于,所述驱动件包括角度调节气缸,所述角度调节气缸的顶端与所述加热组件铰接,所述角度调节气缸的底端与所述安装底座铰接。

5.根据权利要求4所述的金属颗粒制备装置,其特征在于,所述熔炼装置的转动角度范围为0-60°。

6.根据权利要求1-5任一项所述的金属颗粒制备装置,其特征在于,所述滴料孔的孔径范围为0.5-1.5mm,相邻两个所述滴料孔的孔间距范围为10-20mm。

7.根据权利要求1-5任一项所述的金属颗粒制备装置,其特征在于,还包括工作台,所述工作台包括支腿和布置在所述支腿的顶部的台面,所述安装底座固定布置在所述台面的上侧,所述接料桶布置在所述台面的下侧,所述台面上还设置有供颗粒穿过的通道。

8.根据权利要求7所述的金属颗粒制备装置,其特征在于,所述接料桶与所述台面之间还布置有密封垫。

9.根据权利要求7所述的金属颗粒制备装置,其特征在于,所述台面上还布置有透明的气氛保护罩,所述气氛保护罩罩在所述安装底座与所述熔炼装置的外侧,所述气氛保护罩上设置有进气口和泄压口。

技术总结

本技术涉及金属颗粒制备技术领域,公开了一种金属颗粒制备装置,包括安装底座、熔炼装置和接料桶,熔炼装置绕水平转轴转动装配在安装底座上,安装底座上还布置有驱动件;熔炼装置包括盛料模具和加热组件,盛料模具具有顶部开口的模腔,模腔的腔壁的材质为石墨,模腔的底壁为沿由驱动件至水平转轴的方向高度逐渐降低的斜面,模腔的底壁上还设置有若干个间隔布置的供金属溶液滴落的滴料孔;接料桶布置在熔炼装置的底部。金属溶液在重力的作用下流经滴料孔滴落在接料桶内,通过控制滴料孔的孔径可以控制颗粒的粒径,石墨表面有滑作用,生产时滴落的颗粒不会粘连在一起,使得低熔点金属颗粒球形好,提高了制备的金属颗粒的球形度。

技术研发人员:毛远兴,黄宇彬,童培云

受保护的技术使用者:先导薄膜材料(广东)有限公司

技术研发日:20230511

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!