一种侧向承载式抛丸料架的制作方法

本技术涉及钢构加工,尤其涉及一种侧向承载式抛丸料架。

背景技术:

1、钢结构近些年发展态势良好,但因其应用场景不同,钢结构的类型也多样百变。钢结构分门式钢架、多高层框架结构、桁架结构、网架结构等,构件形式有h型、箱型、圆管、格构柱、桁架形式等。因钢构的加工需要,构件在油漆前需进行抛丸除锈,而抛丸机设备是必不可少的。

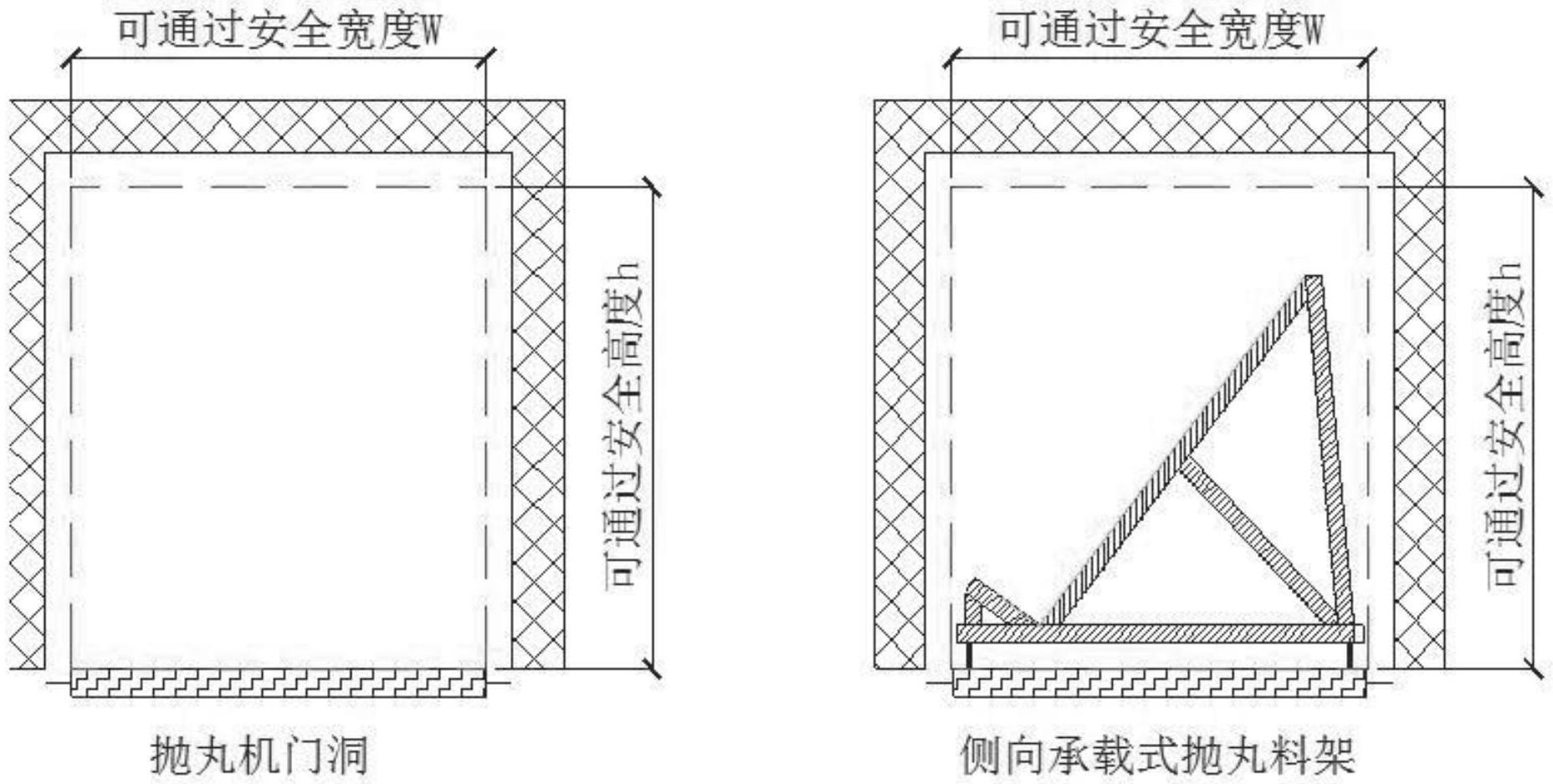

2、一般情况下,根据抛丸机可通过构件的安全尺寸范围,构件分为平放、竖放、交叉这三种样式,考虑构件放置的安全性,避免在通过过程中翻倒,基本以平放为主。当构件尺寸超出抛丸机可通过安全尺寸范围后,则只能考虑先进行部件抛丸或者零件抛丸,最后再进行整拼、焊接。尤其针对超出范围较小的超高或超宽构件,对于加工来说存在二次转运、二次拼装焊接的问题,影响构件加工效率。

技术实现思路

1、为解决背景技术中所提出的技术问题,本实用新型提供一种侧向承载式抛丸料架。

2、本实用新型采用以下技术方案实现:一种侧向承载式抛丸料架,包括两根平行设置的底杆、间隔设置在两根所述底杆之间的连接杆;

3、每根所述连接杆上分别固定有斜支撑杆一和斜支撑杆二,斜支撑杆一的顶端连接有竖杆一,斜支撑杆二的顶端连接有竖杆二,且竖杆一、竖杆二的底端分别和连接杆与两根底杆的两个连接处连接。

4、作为上述方案的进一步改进,所述抛丸料架的整体高度小于抛丸机门洞高度。

5、作为上述方案的进一步改进,所述竖杆一的长度大于竖杆二的长度,且竖杆一与水平方向的夹角小于90°。

6、作为上述方案的进一步改进,所述底杆、连接杆、竖杆之间的连接处均采用焊接固定。

7、作为上述方案的进一步改进,所述斜支撑杆一和斜支撑杆二之间的夹角为°。

8、作为上述方案的进一步改进,所述斜支撑杆一上还固定有加强杆,所述加强杆的另一端固定在连接杆和竖杆一的连接处。

9、作为上述方案的进一步改进,所述斜支撑杆二上开设有与其垂直的螺纹孔,所述螺纹孔处螺旋安装有螺杆、螺杆的两端分别位于斜支撑杆二的两侧,且螺杆的两端分别安装有调节板和转盘。

10、作为上述方案的进一步改进,所述斜支撑杆二上还开设有用于收容调节板的凹槽。

11、作为上述方案的进一步改进,所述斜支撑杆二的侧面还转动安装有旋转杆,旋转杆的活动端开设有通孔,所述通孔处可穿设防护杆,防护杆用来使得放置在本装置上的构件保持稳定,且旋转杆上还转动安装有定位杆,定位杆的末端开设安装孔,安装孔处可安装定位螺栓,定位螺栓的末端用于和开设在斜支撑杆二侧面的螺孔连接。

12、相比现有技术,本实用新型的有益效果在于:

13、本实用新型针对超限构件,即超高或超宽的构件。通过本发明可直接将构件侧放,方便其顺利通过抛丸机门洞,并且支撑稳定性高,解决了实际生产问题,提高了制作效率。

14、本实用新型提出的承载式抛丸料架对于超宽格构柱、超宽钢板、大截面h钢梁、多牛腿构件等均可适用。

技术特征:

1.一种侧向承载式抛丸料架,其特征在于,包括两根平行设置的底杆、间隔设置在两根所述底杆之间的连接杆;

2.如权利要求1所述的一种侧向承载式抛丸料架,其特征在于,所述抛丸料架的整体高度小于抛丸机门洞高度。

3.如权利要求1所述的一种侧向承载式抛丸料架,其特征在于,所述竖杆一的长度大于竖杆二的长度,且竖杆一与水平方向的夹角小于90°。

4.如权利要求1所述的一种侧向承载式抛丸料架,其特征在于,所述底杆、连接杆、竖杆之间的连接处均采用焊接固定。

5.如权利要求1所述的一种侧向承载式抛丸料架,其特征在于,所述斜支撑杆一和斜支撑杆二之间的夹角为90°。

6.如权利要求1所述的一种侧向承载式抛丸料架,其特征在于,所述斜支撑杆一上还固定有加强杆,所述加强杆的另一端固定在连接杆和竖杆一的连接处。

7.如权利要求1所述的一种侧向承载式抛丸料架,其特征在于,所述斜支撑杆二上开设有与其垂直的螺纹孔,所述螺纹孔处螺旋安装有螺杆、螺杆的两端分别位于斜支撑杆二的两侧,且螺杆的两端分别安装有调节板和转盘。

8.如权利要求1所述的一种侧向承载式抛丸料架,其特征在于,所述斜支撑杆二上还开设有用于收容调节板的凹槽。

9.如权利要求1所述的一种侧向承载式抛丸料架,其特征在于,所述斜支撑杆二的侧面还转动安装有旋转杆,旋转杆的活动端开设有通孔,所述通孔处可穿设防护杆,防护杆用来使得放置在本装置上的构件保持稳定,且旋转杆上还转动安装有定位杆,定位杆的末端开设安装孔,安装孔处可安装定位螺栓,定位螺栓的末端用于和开设在斜支撑杆二侧面的螺孔连接。

技术总结

本技术涉及钢构加工技术领域,公开了一种侧向承载式抛丸料架,包括两根平行设置的底杆、间隔设置在两根所述底杆之间的连接杆;每根所述连接杆上分别固定有斜支撑杆一和斜支撑杆二,斜支撑杆一的顶端连接有竖杆一,斜支撑杆二的顶端连接有竖杆二,且竖杆一、竖杆二的底端分别和连接杆与两根底杆的两个连接处连接。本技术针对超限构件,即超高或超宽的构件。通过本发明可直接将构件侧放,方便其顺利通过抛丸机门洞,并且支撑稳定性高,解决了实际生产问题,提高了制作效率。本技术提出的承载式抛丸料架对于超宽格构柱、超宽钢板、大截面H钢梁、多牛腿构件等均可适用。

技术研发人员:张泉谷,童林浪,张飞,贾宝华,李文云

受保护的技术使用者:长江精工钢结构(集团)股份有限公司

技术研发日:20230512

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!