PCB板蚀刻液处理设备的制作方法

本技术涉及蚀刻废水处理,尤其涉及一种pcb板蚀刻液处理设备。

背景技术:

1、pcb板是电子产品元件的重要支撑体,起到承载和连接电子元件的主要作用。其生产工艺较为繁琐,铜蚀刻工序作为其生产过程中的重要环节,在pcb板行业中发挥着关键作用。随着蚀刻反应的进行,溶铜量增加与cu2+浓度降低,蚀刻液的蚀刻能力也随之降低,从而不能进一步满足蚀刻反应需求而逐步失去蚀刻能力,最终衍生而来了总量巨大的含铜蚀刻废液。

2、酸性氯化铜蚀刻液与碱性含铜蚀刻液是来自于pcb板蚀刻工序中衍生出的废液,酸性氯化铜蚀刻液包含hcl/cucl2、nh4cl/cucl2、hcl/cucl2/nacl等多种体系,其中以hcl/cucl2/nacl体系较为常见。而碱性氯化铜蚀刻液成分则较为简单,一般由nh4cl/cucl2/nh3.h2o构成。其中,酸蚀刻液、碱蚀刻液中含近10%的铜,酸性蚀刻液中铜大多以cucl42-形式存在,碱性蚀刻液中主要以cu(nh3)42+形式存在,高含量有价金属使得蚀刻液具备很大的资源转化利用空间,但同时也威胁着生态环境,尤其是对水体资源危害巨大。因而,如何高效无害化处置是蚀刻液关注的焦点。

3、目前,在现有技术中,利用酸碱中和法对pcb板蚀刻液进行处理较为广泛,即向蚀刻液中加入液碱,使铜离子转化为黑色的氧化铜沉淀,尾水蒸馏得到氯化钠。但是利用此传统方法处理蚀刻液,药剂消耗量大、成本高、尾水总量很大仍面临处置压力、处理尾水能耗高。

4、因此,亟需设计一种pcb板蚀刻液处理设备,来解决以上技术问题。

技术实现思路

1、本实用新型的目的在于提出一种pcb板蚀刻液处理设备,成本低,能耗低,提高普适性。

2、为达此目的,本实用新型采用以下技术方案:

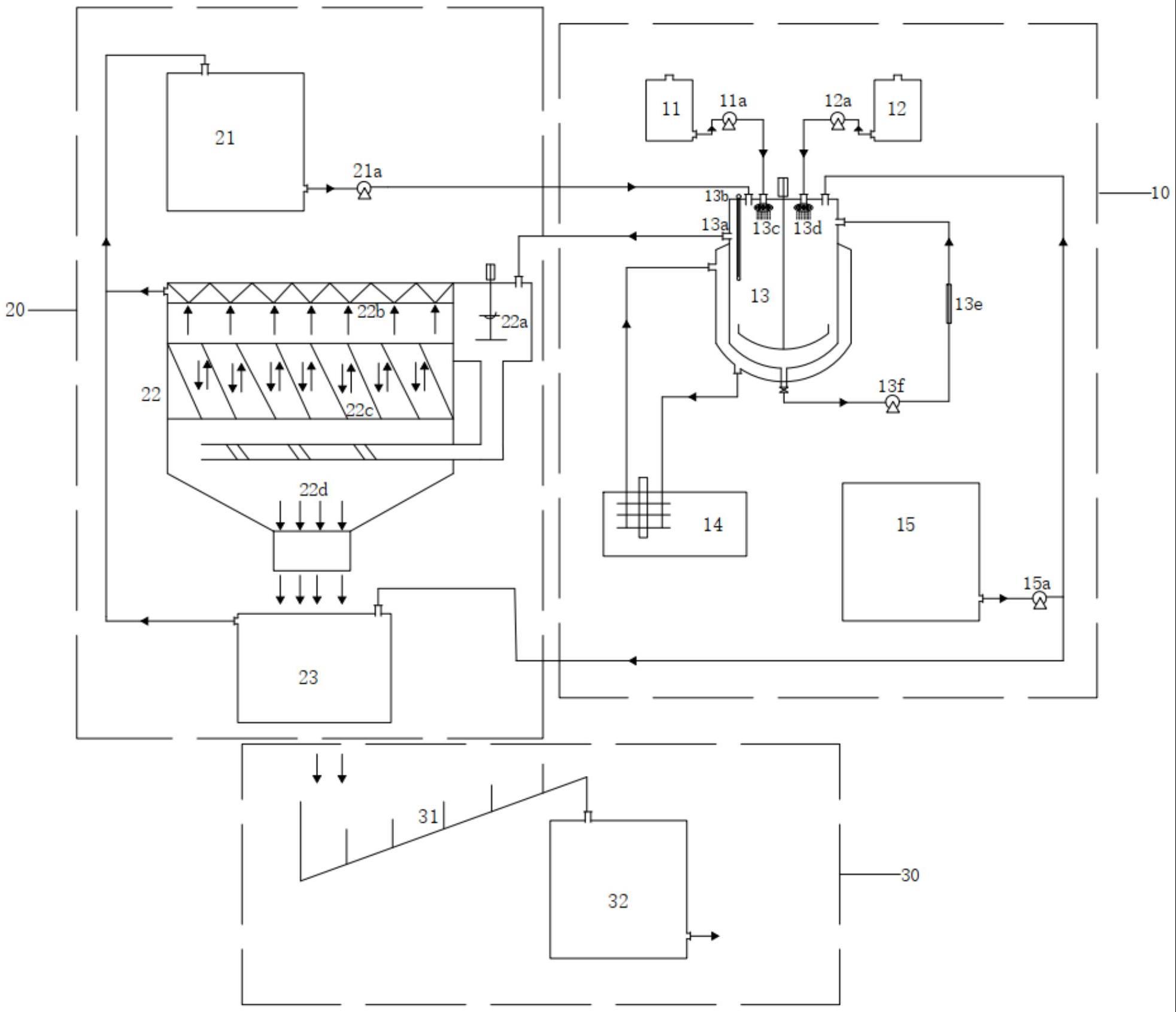

3、本实用新型提供一种pcb板蚀刻液处理设备,包括:合成单元、分离单元和出料单元,所述分离单元分别与所述合成单元和所述出料单元连通;

4、所述合成单元包括酸性蚀刻液存储罐、碱性蚀刻液存储罐和反应转化装置,所述酸性蚀刻液存储罐和所述碱性蚀刻液存储罐均与所述反应转化装置连通;

5、所述分离单元包括斜板沉淀池、离心装置和滤液收集装置,所述斜板沉淀池的一端与所述反应转化装置连通,另一端与所述离心装置连通;所述离心装置的出液口与所述滤液收集装置的进液口连通,所述滤液收集装置的出液口与所述反应转化装置连通;

6、所述出料单元包括相互连接的输送装置和干燥装置,所述输送装置被配置为将所述离心装置产生的沉淀物输送至所述干燥装置中进行干燥。

7、作为一种pcb板蚀刻液处理设备的可选技术方案,所述合成单元还包括第一计量泵和第二计量泵,所述第一计量泵将所述酸性蚀刻液存储罐与所述反应转化装置连通,所述第二计量泵将所述碱性蚀刻液存储罐与所述反应转化装置连通。

8、作为一种pcb板蚀刻液处理设备的可选技术方案,所述反应转化装置包括搪瓷反应罐、设置在所述搪瓷反应罐内部的第一搅拌桨、以及设置在所述搪瓷反应罐外周侧的夹套;所述合成单元还包括热泵机组,所述热泵机组与所述夹套电性连接,所述热泵机组通过所述夹套为所述搪瓷反应罐提供热量。

9、作为一种pcb板蚀刻液处理设备的可选技术方案,所述合成单元还包括储水装置和第一压力泵,所述储水装置与所述第一压力泵连通,所述第一压力泵与所述反应转化装置和所述离心装置均连通。

10、作为一种pcb板蚀刻液处理设备的可选技术方案,所述合成单元还包括第二压力泵和ph计,所述第二压力泵的一端与所述反应转化装置连通,另一端与所述ph计连通,所述ph计远离所述第二压力泵的一端与所述反应转化装置连通,所述ph计用于监控所述反应转化装置内液体的ph值。

11、作为一种pcb板蚀刻液处理设备的可选技术方案,所述斜板沉淀池包括混凝区、集液区、缓冲区和集泥区,其中,所述混凝区内设置有第二搅拌桨,所述混凝区与所述集泥区连通;所述缓冲区的一侧与所述集液区连通,所述缓冲区的另一侧与所述集泥区连通。

12、作为一种pcb板蚀刻液处理设备的可选技术方案,所述集液区内设置有齿型槽,且所述齿型槽外部设有第一自流口,所述第一自流口连接所述滤液收集装置。

13、作为一种pcb板蚀刻液处理设备的可选技术方案,所述集泥区下部设有第二自流口,所述第二自流口连接所述离心装置。

14、作为一种pcb板蚀刻液处理设备的可选技术方案,所述分离单元包括第三压力泵,所述滤液收集装置通过所述第三压力泵与所述反应转化装置连通。

15、作为一种pcb板蚀刻液处理设备的可选技术方案,输送装置包括皮带输送机,所述干燥装置包括热泵式干燥机。

16、本实用新型的有益效果至少包括:

17、本实用新型提供一种pcb板蚀刻液处理设备,该pcb板蚀刻液处理设备包括合成单元、分离单元和出料单元。其中,分离单元分别与合成单元和出料单元连通。合成单元包括酸性蚀刻液存储罐、碱性蚀刻液存储罐和反应转化装置,酸性蚀刻液存储罐和碱性蚀刻液存储罐均与反应转化装置连通。分离单元包括斜板沉淀池、离心装置和滤液收集装置,斜板沉淀池的一端与反应转化装置连通,另一端与离心装置连通;离心装置的出液口与滤液收集装置的进液口连通,滤液收集装置的出液口与反应转化装置连通。出料单元包括相互连接的输送装置和干燥装置,输送装置被配置为将离心装置产生的沉淀物输送至干燥装置中进行干燥。该pcb板蚀刻液处理设备结构简单,通过滤液收集装置和离心装置的设置,使得经过斜板沉淀池处理后的物料,进入离心装置离心脱水后,离心装置中的滤液回流至滤液收集装置中,然后滤液收集装置的滤液流动至反应转化装置中进行循环利用,即继续进行合成反应,避免了传统技术中产生的大量尾水,造成处理尾水能耗高的问题,从而节约该pcb板蚀刻液处理设备的能耗,达到节约成本的目的。此外,通过酸性蚀刻液存储罐和碱性蚀刻液存储罐的设置,使得酸性蚀刻液和碱性蚀刻液能够在反应转化装置中进行合成化学反应,进而避免了传统蚀刻液处理方式导致药剂消耗量增大的问题,即通过两种不同酸碱度的蚀刻液进行相互作用,减少药剂的消耗,节约成本,有利于批量化投入使用,提高该pcb板蚀刻液处理设备的普适性。

技术特征:

1.pcb板蚀刻液处理设备,其特征在于,包括:合成单元(10)、分离单元(20)和出料单元(30),所述分离单元(20)分别与所述合成单元(10)和所述出料单元(30)连通;

2.根据权利要求1所述的pcb板蚀刻液处理设备,其特征在于,所述合成单元(10)还包括第一计量泵(11a)和第二计量泵(12a),所述第一计量泵(11a)将所述酸性蚀刻液存储罐(11)与所述反应转化装置连通,所述第二计量泵(12a)将所述碱性蚀刻液存储罐(12)与所述反应转化装置连通。

3.根据权利要求2所述的pcb板蚀刻液处理设备,其特征在于,所述反应转化装置包括搪瓷反应罐(13)、设置在所述搪瓷反应罐(13)内部的第一搅拌桨、以及设置在所述搪瓷反应罐(13)外周侧的夹套;所述合成单元(10)还包括热泵机组(14),所述热泵机组(14)与所述夹套电性连接,所述热泵机组(14)通过所述夹套为所述搪瓷反应罐(13)提供热量。

4.根据权利要求3所述的pcb板蚀刻液处理设备,其特征在于,所述合成单元(10)还包括储水装置(15)和第一压力泵(15a),所述储水装置(15)与所述第一压力泵(15a)连通,所述第一压力泵(15a)与所述反应转化装置和所述离心装置(23)均连通。

5.根据权利要求3所述的pcb板蚀刻液处理设备,其特征在于,所述合成单元(10)还包括第二压力泵(13f)和ph计(13e),所述第二压力泵(13f)的一端与所述反应转化装置连通,另一端与所述ph计(13e)连通,所述ph计(13e)远离所述第二压力泵(13f)的一端与所述反应转化装置连通,所述ph计(13e)用于监控所述反应转化装置内液体的ph值。

6.根据权利要求1所述的pcb板蚀刻液处理设备,其特征在于,所述斜板沉淀池(22)包括混凝区(22a)、集液区(22b)、缓冲区(22c)和集泥区(22d),其中,所述混凝区(22a)内设置有第二搅拌桨,所述混凝区(22a)与所述集泥区(22d)连通;所述缓冲区(22c)的一侧与所述集液区(22b)连通,所述缓冲区(22c)的另一侧与所述集泥区(22d)连通。

7.根据权利要求6所述的pcb板蚀刻液处理设备,其特征在于,所述集液区(22b)内设置有齿型槽,且所述齿型槽外部设有第一自流口,所述第一自流口连接所述滤液收集装置(21)。

8.根据权利要求6所述的pcb板蚀刻液处理设备,其特征在于,所述集泥区(22d)下部设有第二自流口,所述第二自流口连接所述离心装置(23)。

9.根据权利要求6所述的pcb板蚀刻液处理设备,其特征在于,所述分离单元(20)包括第三压力泵(21a),所述滤液收集装置(21)通过所述第三压力泵(21a)与所述反应转化装置连通。

10.根据权利要求1所述的pcb板蚀刻液处理设备,其特征在于,输送装置(31)包括皮带输送机,所述干燥装置(32)包括热泵式干燥机。

技术总结

本技术涉及蚀刻废水处理技术领域,尤其涉及一种PCB板蚀刻液处理设备。包括合成单元、分离单元和出料单元。分离单元分别与合成单元和出料单元连通。合成单元包括酸性蚀刻液存储罐、碱性蚀刻液存储罐和反应转化装置,酸性蚀刻液存储罐和碱性蚀刻液存储罐均与反应转化装置连通。分离单元包括斜板沉淀池、离心装置和滤液收集装置,斜板沉淀池的一端与反应转化装置连通,另一端与离心装置连通;离心装置的出液口与滤液收集装置的进液口连通,滤液收集装置的出液口与反应转化装置连通。出料单元包括相互连接的输送装置和干燥装置,输送装置被配置为将离心装置产生的沉淀物输送至干燥装置中进行干燥。该PCB板蚀刻液处理设备成本低,能耗低。

技术研发人员:方稳

受保护的技术使用者:盛隆资源再生(无锡)有限公司

技术研发日:20230518

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!