一种长距离运输热态直接还原铁的装置的制作方法

本技术涉及一种长距离运输热态直接还原铁的装置,属于冶金行业氢冶金装备。

背景技术:

1、通过h2和co的混合气体将铁矿石在气基竖炉内还原后得到直接还原铁(简称dri),可以作为电弧炉炼钢的原料。目前,dri加入电炉的方式有冷态和热态两种。采用冷态加入时,可以采用常规的皮带机和氮气密封仓即可实现dri的连续入炉,设备简单可靠;但用冷态直接还原铁作为原料炼钢,电炉能耗过高,会增加电炉炼钢生产成本。而采用热态dri作为电炉炼钢原料,可回收dri本身携带的显热,以大大降低电炉炼钢的电耗及冶炼时间,同时,减少直接还原工序内用来冷却热直接还原铁的能源及物料,实现“炼铁-炼钢”整体工序能耗的降低。因此,实现直接还原铁在氢基直接还原工序和电炉工序之间的热态储存和转运,对于氢冶金+电弧炉的低碳炼钢工艺路线的节能降耗具有重要意义。

2、目前,世界范围内使用的直接还原铁热态装入电炉的方法有两种,一是由特诺恩希尔公司开发的气力输送系统,采用氮气为输送介质,输送方式为管道输送,但其投资和运行成本均很大,且只能短距离输送,无法满足较长距离的运输要求;另一种是米德雷克斯开发的,采用板带运输机或耐热容器盛装拉运运输。该工艺虽然能够满足100~200m的运输距离要求,但运输过程dri的热量损失较大,且dri很容易被再氧化。所以在长距离(200~1000m)运输时,不适合采用热板运输或简单的耐热容器拖车拉运。

3、基于此,业内亟需一种适合于热态直接还原铁长距离运输的装置。

技术实现思路

1、本实用新型的目的是提供一种长距离运输热态直接还原铁的装置,实现氢基竖炉和电炉之间dri的热送热装,最大程度的减少运输过程的热量损失以及热态dri的再氧化率,解决背景技术中存在的问题。

2、本实用新型的技术方案是:

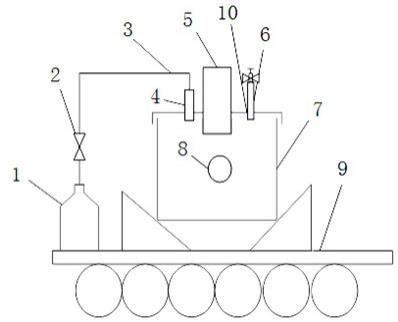

3、一种长距离运输热态直接还原铁的装置,包含氮气储罐、氮气管、氮气入口、装料管、排气口、装料容器、运输车和容器盖,氮气储罐和装料容器分别固定在运输车上,装料容器设有容器盖,容器盖上设有氮气入口、装料管、排气口和与装料管相配合的柱塞棒,氮气储罐通过氮气管与氮气入口相连接。

4、所述容器盖上的装料管为双层结构,两层之间填充陶瓷纤维。

5、所述容器盖上与装料管相配合的柱塞棒为上粗下细结构,且最下端设置有一个小铁球。

6、所述容器盖上与装料管相配合的柱塞棒外面包裹陶瓷纤维。

7、所述装料容器上设有吊装支座。

8、所述氮气管上设有氮气开关阀门。

9、本实用新型的有益效果是:实现氢基竖炉和电炉之间dri的热送热装,且可适应不同应用环境,最大程度的减少运输过程的热量损失以及热态dri的再氧化率。

技术特征:

1.一种长距离运输热态直接还原铁的装置,其特征在于:包含氮气储罐(1)、氮气管(3)、氮气入口(4)、装料管(5)、排气口(6)、装料容器(7)、运输车(9)和容器盖(10),氮气储罐(1)和装料容器(7)分别固定在运输车(9)上,装料容器(7)设有容器盖(10),容器盖(10)上设有氮气入口(4)、装料管(5)、排气口(6)和与装料管(5)相配合的柱塞棒(5-3),氮气储罐(1)通过氮气管(3)与氮气入口(4)相连接。

2.根据权利要求1所述的一种长距离运输热态直接还原铁的装置,其特征在于:所述容器盖(10)上的装料管(5)为双层结构,两层之间填充陶瓷纤维。

3.根据权利要求2所述的一种长距离运输热态直接还原铁的装置,其特征在于:所述容器盖(10)上与装料管(5)相配合的柱塞棒(5-3)为上粗下细结构,且最下端设置有一个小铁球。

4.根据权利要求3所述的一种长距离运输热态直接还原铁的装置,其特征在于:所述容器盖(10)上与装料管(5)相配合的柱塞棒(5-3)外面包裹陶瓷纤维。

5.根据权利要求1所述的一种长距离运输热态直接还原铁的装置,其特征在于:所述装料容器(7)上设有吊装支座(8)。

6.根据权利要求1所述的一种长距离运输热态直接还原铁的装置,其特征在于:所述氮气管(3)上设有氮气开关阀门(2)。

技术总结

本技术涉及一种长距离运输热态直接还原铁的装置,属于冶金行业氢冶金装备技术领域。技术方案是:包含氮气储罐(1)、氮气管(3)、氮气入口(4)、装料管(5)、排气口(6)、装料容器(7)、运输车(9)和容器盖(10),氮气储罐(1)和装料容器(7)分别固定在运输车(9)上,装料容器(7)设有容器盖(10),容器盖(10)上设有氮气入口(4)、装料管(5)、排气口(6)和与装料管(5)相配合的柱塞棒(5‑3),氮气储罐(1)通过氮气管(3)与氮气入口(4)相连接。本技术的有益效果是:实现氢基竖炉和电炉之间DRI的热送热装,最大程度的减少运输过程的热量损失以及热态DRI的再氧化率。

技术研发人员:李小成,杨永强,王中华,覃开伟,刘艳峰

受保护的技术使用者:宣化钢铁集团有限责任公司

技术研发日:20230804

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!