一种铜线退火压力罐的制作方法

本技术涉及退火的,具体为一种铜线退火压力罐。

背景技术:

1、退火是一种金属热处理工艺,指的是将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却。目的是降低硬度,改善切削加工性;降低残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷。准确地说,退火是一种对材料的热处理工艺,包括金属材料、非金属材料。而且新材料的退火目的也与传统金属退火存在异同,而随着科技的发展,此种退火装置的功能逐渐增多,使其可以更好地满足使用的需求。

2、针对于此,中国专利号cn217578977u提出了一种防止铜线氧化的铜线退火装置,有效地防止了铜线表面的氧化,有效地防止了铜线氧化造成的短路,也防止了电耗的增加,加热板将壳体进行加热,将铜线穿过壳体内部空腔,达到退火的目的,能够实现在线连续退火,而且退火周期相对较短,但是现有的退火压力罐在使用过程中,对其内部进行降温退火操作过程中需要对进料区域进行开关控制,此种操作使得退火讲完的速度过快,同时容易造成烫伤,从而降低装置的实用性。

技术实现思路

1、为了解决上述问题,本实用新型的目的是提供一种铜线退火压力罐,以解决上述背景技术中提出的问题。

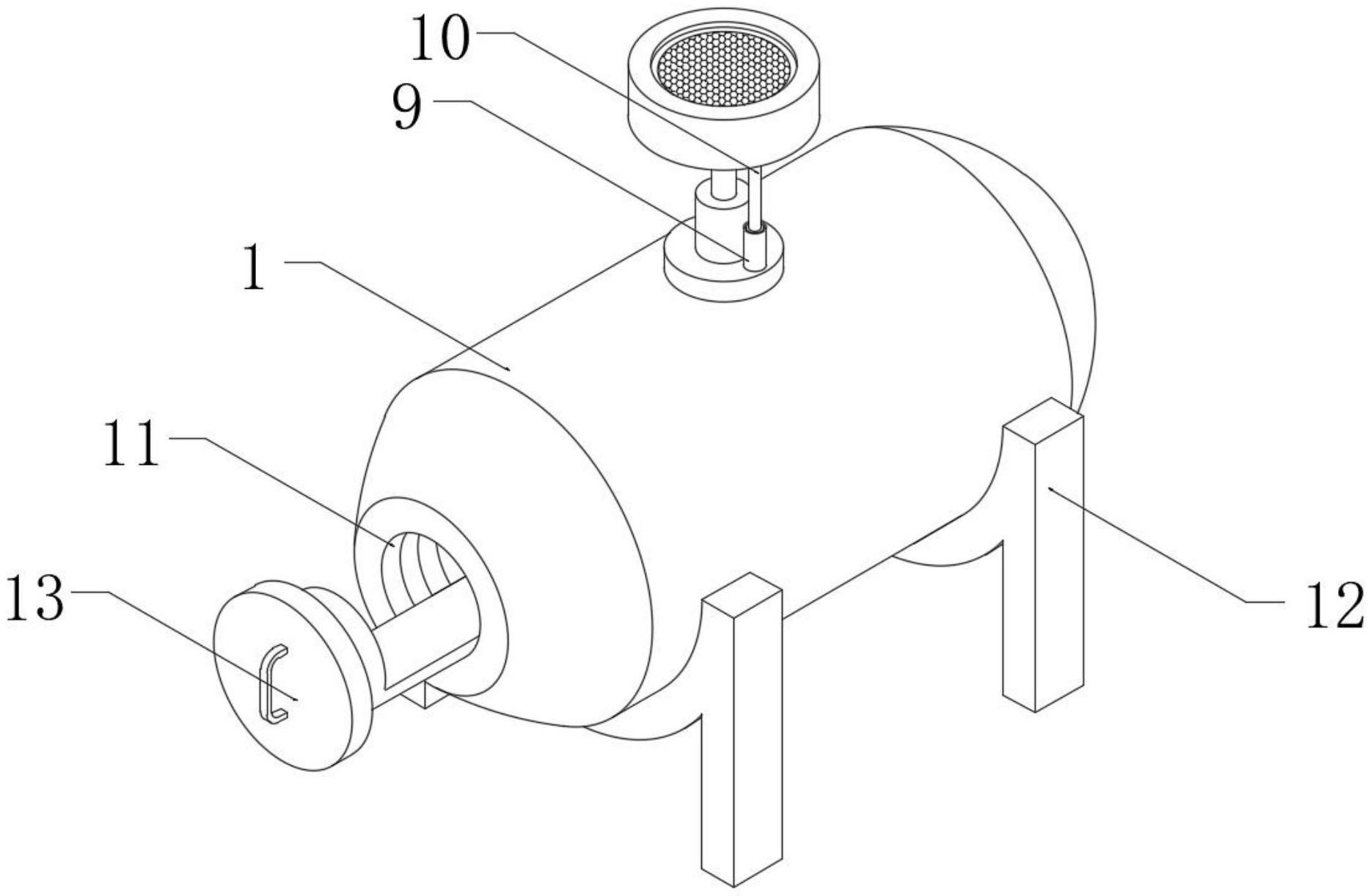

2、为实现上述目的,本实用新型提出了一种铜线退火压力罐,包括压力罐,所述压力罐的上端设置有退火降温机构,所述退火降温机构包括设置在压力罐内壁两侧的加热板,所述压力罐顶端的中间位置固定设有支撑套筒,所述支撑套筒的内壁穿插设有连接管,所述连接管的一端固定设有密封盘,所述密封盘的顶端等距离开设有多个第一通风孔,所述连接管的另一端固定设有排气管,所述排气管的顶端等距离开设有多个第二通风孔,且连接管两端的内壁分别与每个第一通风孔的内壁以及每个第二通风孔的内壁连通。

3、在一个示例中,所述支撑套筒顶端的一侧固定设有防护管,所述防护管的内壁卡合设有电动伸缩杆。

4、在一个示例中,所述电动伸缩杆的输出端与排气管底部的一侧固定连接,所述压力罐外壁的一边侧开设有进料槽,所述压力罐底部的两侧均固定设有支撑腿。

5、在一个示例中,所述进料槽的内壁穿插设有支撑架,所述支撑架的两侧均固定设有限位板,且支撑架一端的外壁与进料槽的内壁卡合连接。

6、在一个示例中,其中一个所述限位板的一侧穿插设有固定螺杆,且固定螺杆的外壁与限位板的内壁螺纹连接,所述固定螺杆的一端固定设有垫片,所述支撑架外壁的一侧固定设有把手。

7、在一个示例中,压力罐外壁的一侧固定设有开关面板,所述开关面板的一侧分别开设有加热板开关以及电动伸缩杆开关,且加热板通过加热板开关以及电动伸缩杆通过电动伸缩杆开关均与外接电源电性连接。

8、通过本实用新型提出的一种铜线退火压力罐能够带来如下有益效果:

9、1、该一种铜线退火压力罐,通过设置有由支撑套筒、连接管、密封盘、第一通风孔、排气管以及第二通风孔等组成的自动退火降温结构,使用时,在需要退火时,启动支撑套筒顶端防护管中的电动伸缩杆使得排气管被拉动压降,进而在连接管的作用下使得密封盘脱离压力罐内壁的卡合,使其中的热量从第一通风孔以及连接管导入排气管中从第二通风孔中排出,实现自动降温效果,且不易烫伤,从而提高装置的实用性。

10、2、该一种铜线退火压力罐,通过设置有由进料槽、支撑架、限位板、固定螺杆、垫片以及把手等组成的退火进料支撑结构,使用时,在对于铜线退火时,将铜线放置在支撑架上端的两个限位板之间,拧动固定螺杆使得垫片与限位板将其挤压固定,再通过把手将支撑架卡入进料槽中进行加热,从而提高装置使用的便利性。

技术特征:

1.一种铜线退火压力罐,包括:

2.根据权利要求1所述的一种铜线退火压力罐,其特征在于:所述支撑套筒(3)顶端的一侧固定设有防护管(9),所述防护管(9)的内壁卡合设有电动伸缩杆(10)。

3.根据权利要求2所述的一种铜线退火压力罐,其特征在于:所述电动伸缩杆(10)的输出端与排气管(7)底部的一侧固定连接,所述压力罐(1)外壁的一边侧开设有进料槽(11),所述压力罐(1)底部的两侧均固定设有支撑腿(12)。

4.根据权利要求3所述的一种铜线退火压力罐,其特征在于:所述进料槽(11)的内壁穿插设有支撑架(13),所述支撑架(13)的两侧均固定设有限位板(14),且支撑架(13)一端的外壁与进料槽(11)的内壁卡合连接。

5.根据权利要求4所述的一种铜线退火压力罐,其特征在于:其中一个所述限位板(14)的一侧穿插设有固定螺杆(15),且固定螺杆(15)的外壁与限位板(14)的内壁螺纹连接,所述固定螺杆(15)的一端固定设有垫片(16),所述支撑架(13)外壁的一侧固定设有把手(17)。

6.根据权利要求1所述的一种铜线退火压力罐,其特征在于:压力罐(1)外壁的一侧固定设有开关面板,所述开关面板的一侧分别开设有加热板开关以及电动伸缩杆开关,且加热板(2)通过加热板开关以及电动伸缩杆(10)通过电动伸缩杆开关均与外接电源电性连接。

技术总结

本技术公开了一种铜线退火压力罐,包括压力罐,退火降温机构包括设置在压力罐内壁两侧的加热板,压力罐顶端的中间位置固定设有支撑套筒,支撑套筒的内壁穿插设有连接管,连接管的一端固定设有密封盘,密封盘的顶端等距离开设有多个第一通风孔,连接管的另一端固定设有排气管,排气管的顶端等距离开设有多个第二通风孔。本技术,在需要退火时,启动支撑套筒顶端防护管中的电动伸缩杆使得排气管被拉动压降,进而在连接管的作用下使得密封盘脱离压力罐内壁的卡合,使其中的热量从第一通风孔以及连接管导入排气管中从第二通风孔中排出,实现自动降温效果,且不易烫伤,从而提高装置的实用性。

技术研发人员:刘伟杰

受保护的技术使用者:湖北佰达电缆有限公司

技术研发日:20230520

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!