一种脱模机的制作方法

本技术涉及脱模设备,更具体地说,是涉及一种脱模机。

背景技术:

1、粉末成型,是使金属粉末体密实成具有一定形状、尺寸、密度和强度的坯块的工艺过程,它是粉末冶金工艺的基本工序之一,粉末成型前一般要将金属粉末进行粉末预处理以符合成型的要求。目前,粉末成型常用方法就是模压成型,即将粉末放入成型温度下的模具型腔中,然后闭模加压而使其成型。由于目前粉末成型的结构越来越复杂,生产此类产品的模具中常常需要用到脱模机构或者人工压制脱模,目前大多粉末成型模具中的脱模机构在设计上存在一些不足之处,这些脱模机构的动作不够顺畅,往往还有定位精度不好、生产效率低、维修成本高等缺点,无法满足生产需求。

技术实现思路

1、本实用新型的目的在于克服现有技术中的上述缺陷,提供一种定位准确、结构稳定、生产效率高的脱模机。

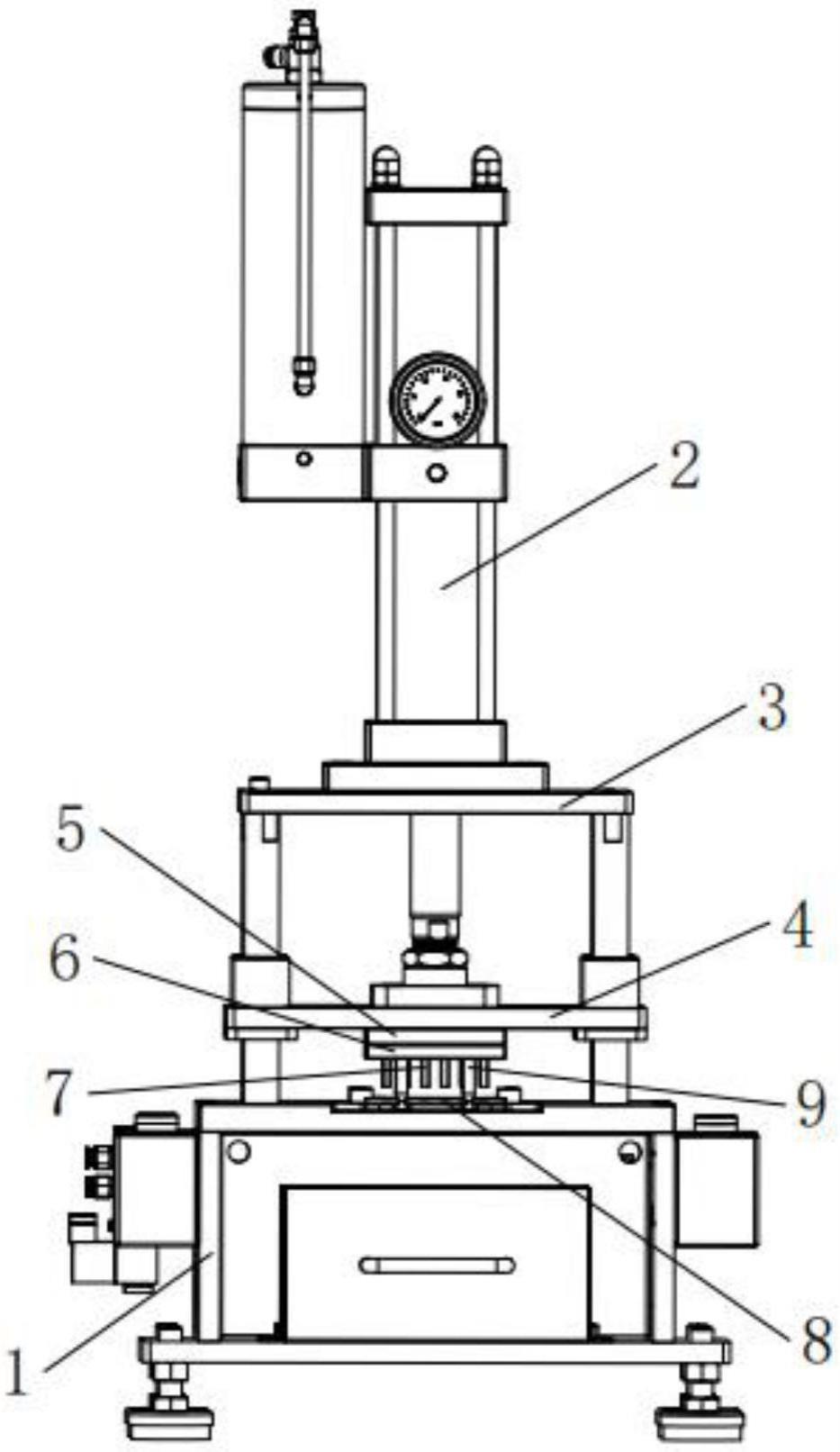

2、为实现上述目的,本实用新型提供了一种脱模机,包括机架、升降驱动装置、安装顶板、冲压板、脱模垫板、脱模压板、脱模针,所述机架的顶部面设置有供装载产品用的中模板放置的限位槽,所述限位槽的下方开设有下料口,所述安装顶板通过升降导向柱架设在机架的顶部面上方,所述升降驱动装置安装在安装顶板上,所述升降驱动装置的输出轴穿过安装顶板与冲压板传动连接以带动冲压板上下移动,所述脱模压板通过脱模垫板设置于冲压板的底部,所述脱模压板的底部设有若干根用于穿过中模板的孔位将产品顶出的脱模针。

3、作为优选的,还包括脱模限位柱,所述脱模限位柱设置在脱模压板的四个端角处,所述脱模限位柱能够穿过机架顶部面对应的通孔并用于与中模板两侧的凹槽相配合。

4、作为优选的,所述限位槽的两侧均设有限位块。

5、作为优选的,还包括导向轴套,所述升降导向柱穿过冲压板,所述导向轴套分别向上插置于冲压板中并套设在各自的升降导向柱上。

6、作为优选的,所述机架的两侧设置有开关按钮。

7、作为优选的,所述机架的底部设置有顶部开口的集料抽屉,所述集料抽屉设置在下料口的下方。

8、作为优选的,所述集料抽屉的正面设有把手。

9、作为优选的,所述机架的底部的四个角落均设置有防滑脚。

10、与现有技术相比,本实用新型的有益效果在于:

11、本实用新型结构简单、设计合理,设置有机架、升降驱动装置、冲压板、脱模垫板、脱模压板、脱模针等,通过升降驱动装置带动冲压板,进而带动脱模压板底部的脱模针对中模板的成型通孔内的成型工件进行脱模处理,可实现成型工件的自动脱模作业,代替了人工压制脱模,脱模流畅度高,能够提高生产效率,保证产品质量,降低劳动强度,运行稳定可靠。

技术特征:

1.一种脱模机,其特征在于:包括机架(1)、升降驱动装置(2)、安装顶板(3)、冲压板(4)、脱模垫板(5)、脱模压板(6)、脱模针(7),所述机架(1)的顶部面设置有供装载产品用的中模板(8)放置的限位槽(11),所述限位槽(11)的下方开设有下料口(12),所述安装顶板(3)通过升降导向柱(14)架设在机架(1)的顶部面上方,所述升降驱动装置(2)安装在安装顶板(3)上,所述升降驱动装置(2)的输出轴穿过安装顶板(3)与冲压板(4)传动连接以带动冲压板(4)上下移动,所述脱模压板(6)通过脱模垫板(5)设置于冲压板(4)的底部,所述脱模压板(6)的底部设有若干根用于穿过中模板(8)的孔位将产品顶出的脱模针(7)。

2.根据权利要求1所述的一种脱模机,其特征在于:还包括脱模限位柱(9),所述脱模限位柱(9)设置在脱模压板(6)的四个端角处,所述脱模限位柱(9)能够穿过机架(1)顶部面对应的通孔(13)并用于与中模板(8)两侧的凹槽(81)相配合。

3.根据权利要求1所述的一种脱模机,其特征在于:所述限位槽(11)的两侧均设有限位块(10)。

4.根据权利要求1所述的一种脱模机,其特征在于:还包括导向轴套(15),所述升降导向柱(14)穿过冲压板(4),所述导向轴套(15)分别向上插置于冲压板(4)中并套设在各自的升降导向柱(14)上。

5.根据权利要求1所述的一种脱模机,其特征在于:所述机架(1)的两侧设置有开关按钮(16)。

6.根据权利要求1所述的一种脱模机,其特征在于:所述机架(1)的底部设置有顶部开口的集料抽屉(17),所述集料抽屉(17)设置在下料口(12)的下方。

7.根据权利要求6所述的一种脱模机,其特征在于:所述集料抽屉(17)的正面设有把手(171)。

8.根据权利要求1所述的一种脱模机,其特征在于:所述机架(1)的底部的四个角落均设置有防滑脚(18)。

技术总结

本技术公开了一种脱模机,包括机架、升降驱动装置、安装顶板、冲压板、脱模垫板、脱模压板、脱模针,机架的顶部面设置有供装载产品用的中模板放置的限位槽,限位槽的下方开设有下料口,安装顶板通过升降导向柱架设在机架的顶部面上方,升降驱动装置安装在安装顶板上,升降驱动装置的输出轴穿过安装顶板与冲压板传动连接以带动冲压板上下移动,脱模压板通过脱模垫板设置于冲压板的底部,脱模压板的底部设有若干根用于穿过中模板的孔位将产品顶出的脱模针。通过升降驱动装置带动冲压板,进而带动脱模针对中模板的成型通孔内的成型工件进行脱模处理,可实现自动脱模作业,代替了人工压制脱模,提高了生产效率,运行稳定可靠。

技术研发人员:伍宜松,伍向南

受保护的技术使用者:广东鑫信智能装备有限公司

技术研发日:20230522

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!