用于制造金属异形管件及其调节配件的二合一成型模具的制作方法

本技术涉及压铸模具,更具体讲的是用于制造金属异形管件及其调节配件的二合一成型模具。

背景技术:

1、压铸工艺是借助压铸模具实现的金属铸造工艺,其具体是将熔融金属或合金注入到模具中进行冷却凝固的工艺,通过压铸工艺可以制造出高精度、高强度、高耐磨的零部件,故广泛应用于汽车、摩托车、电子、家电等领域。

2、如图1和图2所示的为一种显示器支架的金属异形管件11及其调节配件12,图3为它们的装配体,其中,金属异形管件11的两个相对端面分别形成有水平走向的插接管体111和插接孔112,且金属异形管件11的一侧中空向内凹陷形成水平走向的空腔113,空腔113的两侧开设有纵向的通孔114,调节配件12的一端延伸出两相对的对接臂121,两对接臂121间形成水平走向的对接槽122,对接槽122中具有贯通其上下端面的对接孔123。

3、由于金属异型管件和调节配件的形状、体积等要素完全不同,目前的方法是直接配置两套不同的压铸模具分别进行成型,而现有常规压铸模具的模芯一般仅具有单个型腔,即在单位时间内,使用两套压铸模具也仅能成型一组金属异形管件及其调节配件,不仅成型效率低下,且因需配置两套模具而导致生产成本高昂,对此,市面上出现了对上述现有单腔压铸模具结构进行优化的双型腔压铸模具,即其模芯中具有两个型腔,如公开号为cn216705868u,专利名称为“一种制作显示器支架的模具”的中国专利所示,其记载的显示器支架模具的上模仁和下模仁上即开设有两组相对的上型腔和下型腔,进而可在单位时间内大幅提升成型效率。

4、然而上述的具有双型腔压铸模具仍存在的问题是,仅能够用于金属异型管件或调节配件的成型,即仅能够用于一种相同类型部件的成型,致使生产时仍需配置两套不同的模具进行成型,高昂的模具配置成本使得生产成本支出无法得到优化,此外,形腔的数量会使得模芯大小及整个模具体积的扩大,且由于金属异型管件和调节配件上水平走向的槽位、孔位的存在,使得每一形腔还需配置对应的一组抽芯机构,致使压铸模具体积会进一步增大,严重挤占生产空间。

技术实现思路

1、针对以上情况,为克服使用现有压铸模具成型图1和图2所示金属异型管件和调节配件时需要配置不同的两套模具分别成型,致使生产成本高昂,且随着型腔和抽芯机构数量的增加,模具体积会大幅增加,而严重挤占生产空间的问题,本实用新型的目的是提供一种可在同时成型两组金属异型管件和调节配件的前提下,避免模具本身体积大幅增加的,进而使生产效率能够显著提升,生产成本降低,且使生产空间能得到更合理利用的成型模具。

2、为了实现上述目的,本实用新型的技术解决方案是:

3、用于制造金属异形管件及其调节配件的二合一成型模具,它包括上模的上模座和上模芯,下模的下模座和下模芯,以及浇铸机构、降压冷却机构、抽芯机构和顶出机构,浇铸机构包括浇料斗,上模芯上开设有两组上管件型腔和上配件型腔,下模芯上开设有与上管件型腔和上配件型腔等数且一一对应的下管件型腔和下配件型腔,抽芯机构包括前抽芯组件和后抽芯组件,及两组侧翼抽芯组件,前抽芯组件和后抽芯组件设于下模座其中一组相对侧壁上,且前抽芯组件与浇料斗上下相对,两侧翼抽芯组件设于下模座另一组相对侧壁上,前抽芯组件包括主导向板,主导向板上形成有分料锥,浇料斗套接于分料锥上。

4、作为优选的是,两上配件型腔、下配件型腔分别位于两上管件型腔、下管件型腔之间,且两上配件型腔、下配件型腔位于上模芯、下模芯背离浇料斗的一侧。

5、作为优选的是,前抽芯组件还包括两前辅助导向板、前限位挡板、前滑块座和前滑块芯,两前辅助导向板设于主导向板的两侧,并与主导向板前形成前滑道,两前限位挡板横置于前滑道一端并与主导向板和前辅助导向板连接,两前滑块座滑动连接于前滑道中,两前滑块芯设于两前滑块座上,并自上管件型腔和下管件型腔的前端插入。

6、作为优选的是,后抽芯组件包括后滑块座、后限位挡板,及两后导向板、第一后滑块芯,两后导向板间隔设置,并于二者间形成后滑道,后限位挡板横置于后滑道一端并与两后导向板连接,后滑块座滑动连接于后滑道中,两第一后滑块芯设于后滑块座上,并自上管件型腔和下管件型腔的后端插入。

7、作为优选的是,后抽芯组件还包括油缸、两第二后滑块芯、第三后滑块芯,油缸的输出端与后限位挡板连接,两第二后滑块芯设于两第一后滑块芯之间的后滑块座上,第三后滑块芯与第二后滑块芯一一对应,并设于对应的第二后滑块芯上,第二后滑块芯和第三后滑块芯均插入至上配件型腔和下配件型腔中。

8、作为优选的是,侧翼抽芯组件包括侧翼滑块座、侧翼限位挡板、侧翼滑块芯及两侧翼导向板,两侧翼导向板间隔设置,并于二者间形成侧翼滑道,侧翼限位挡板横置于后滑道一端并与两侧翼导向板连接,侧翼滑块座滑动连接于侧翼滑道中,侧翼滑块芯设于侧翼滑块座上,并自上管件型腔和下管件型腔的侧向插入。

9、作为优选的是,浇铸机构还包括开设于上模芯上的第一上浇口、第二上浇口,及开设于下模芯上的浇道、第一下浇口和第二下浇口,第一上浇口、第二上浇口分别与上管件型腔、上配件型腔连通,浇道位于两下管件型腔和下配件型腔间,第一下浇口、第二下浇口分别与下管件型腔、下配件型腔连通,浇道同时与浇料斗的出料端、第一下浇口和第二下浇口连通。

10、作为优选的是,浇道包括第一浇道和第二浇道,第一浇道的一端为与浇料斗的出料端连通的汇聚端,且另一端为与两侧第一下浇口连通的分岔端,第二浇道的两端均形成分岔,并分别与第一浇道的分岔端和两第二下浇口连通。

11、作为优选的是,下模芯上还开设有多个溢流槽,溢流槽分布于下管件型腔和下配件型腔的周侧。

12、作为优选的是,降压冷却机构包括泄压通道和冷却液管线,泄压通道与溢流槽等数,每一泄压通道的一端与对应的溢流槽连通,其另一端贯通下模座的外壁与外部空间连通,冷却液管线同时贯通上模座、上模芯,及下模座、下模芯。

13、与现有技术相比,本实用新型的优点在于:

14、(1)压铸成型时,利用单套本实用新型的压铸模具即可在单位时间内同时压铸成型两套金属异型管和两套调节配件,不仅使得压铸成型效率大幅提升,且无需再针对金属异形管件和调节配件配置两套不同的压铸模具进行压铸成型,进而在模具配置成本的支出上能够得到显著的节约。

15、(2)分料锥位于抽芯机构前抽芯组件的主导向板上而非直接设于下模座的分型面上,使前抽芯组件的各部件间的间距能够缩减,相应的减小前抽芯组件在下模座上占用的横向空间,进而降低配置时对上模座和下模座的宽幅尺寸要求,使得本实用新型压铸模具的体积能够得到缩减,确保生产空间能得到更合理利用。

技术特征:

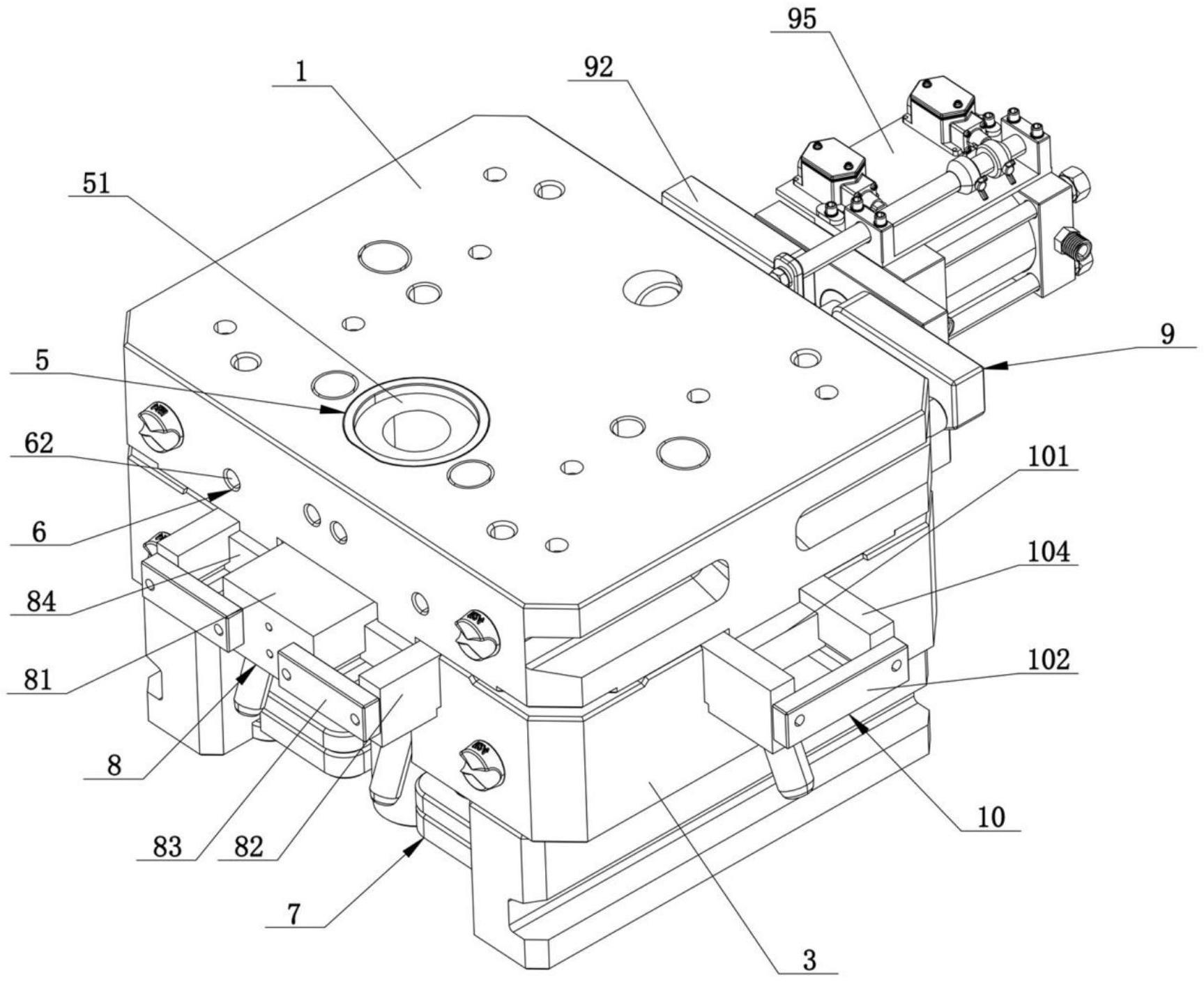

1.用于制造金属异形管件及其调节配件的二合一成型模具,它包括上模的上模座(1)和上模芯(2),下模的下模座(3)和下模芯(4),以及浇铸机构(5)、降压冷却机构(6)、抽芯机构和顶出机构(7),所述浇铸机构(5)包括浇料斗(51),其特征在于,所述上模芯(2)上开设有两组上管件型腔(21)和上配件型腔(22),所述下模芯(4)上开设有与上管件型腔(21)和上配件型腔(22)等数且一一对应的下管件型腔(41)和下配件型腔(42),所述抽芯机构包括前抽芯组件(8)和后抽芯组件(9),及两组侧翼抽芯组件(10),所述前抽芯组件(8)和后抽芯组件(9)设于下模座(3)其中一组相对侧壁上,且所述前抽芯组件(8)与浇料斗(51)上下相对,两所述侧翼抽芯组件(10)设于下模座(3)另一组相对侧壁上,所述前抽芯组件(8)包括主导向板(81),所述主导向板(81)上形成有分料锥(81a),所述浇料斗(51)套接于分料锥(81a)上。

2.根据权利要求1所述的用于制造金属异形管件及其调节配件的二合一成型模具,其特征在于,两所述上配件型腔(22)、下配件型腔(42)分别位于两上管件型腔(21)、下管件型腔(41)之间,且两所述上配件型腔(22)、下配件型腔(42)位于上模芯(2)、下模芯(4)背离浇料斗(51)的一侧。

3.根据权利要求1所述的用于制造金属异形管件及其调节配件的二合一成型模具,其特征在于,所述前抽芯组件(8)还包括两前辅助导向板(82)、前限位挡板(83)、前滑块座(84)和前滑块芯(85),两所述前辅助导向板(82)设于主导向板(81)的两侧,并与所述主导向板(81)前形成前滑道,两所述前限位挡板(83)横置于前滑道一端并与主导向板(81)和前辅助导向板(82)连接,两所述前滑块座(84)滑动连接于前滑道中,两所述前滑块芯(85)设于两前滑块座(84)上,并自上管件型腔(21)和下管件型腔(41)的前端插入。

4.根据权利要求1所述的用于制造金属异形管件及其调节配件的二合一成型模具,其特征在于,所述后抽芯组件(9)包括后滑块座(91)、后限位挡板(92),及两后导向板(93)、第一后滑块芯(94),两所述后导向板(93)间隔设置,并于二者间形成后滑道,所述后限位挡板(92)横置于后滑道一端并与两后导向板(93)连接,所述后滑块座(91)滑动连接于后滑道中,两所述第一后滑块芯(94)设于后滑块座(91)上,并自上管件型腔(21)和下管件型腔(41)的后端插入。

5.根据权利要求4所述的用于制造金属异形管件及其调节配件的二合一成型模具,其特征在于,所述后抽芯组件(9)还包括油缸(95)、两第二后滑块芯(96)、第三后滑块芯(97),所述油缸(95)的输出端与后限位挡板(92)连接,两所述第二后滑块芯(96)设于两第一后滑块芯(94)之间的后滑块座(91)上,所述第三后滑块芯(97)与第二后滑块芯(96)一一对应,并设于对应的第二后滑块芯(96)上,所述第二后滑块芯(96)和第三后滑块芯(97)均插入至上配件型腔(22)和下配件型腔(42)中。

6.根据权利要求1所述的用于制造金属异形管件及其调节配件的二合一成型模具,其特征在于,所述侧翼抽芯组件(10)包括侧翼滑块座(101)、侧翼限位挡板(102)、侧翼滑块芯(103)及两侧翼导向板(104),两所述侧翼导向板(104)间隔设置,并于二者间形成侧翼滑道,所述侧翼限位挡板(102)横置于后滑道一端并与两侧翼导向板(104)连接,所述侧翼滑块座(101)滑动连接于侧翼滑道中,所述侧翼滑块芯(103)设于侧翼滑块座(101)上,并自上管件型腔(21)和下管件型腔(41)的侧向插入。

7.根据权利要求1所述的用于制造金属异形管件及其调节配件的二合一成型模具,其特征在于,所述浇铸机构(5)还包括开设于上模芯(2)上的第一上浇口(52)、第二上浇口(53),及开设于下模芯(4)上的浇道、第一下浇口(54)和第二下浇口(55),所述第一上浇口(52)、第二上浇口(53)分别与上管件型腔(21)、上配件型腔(22)连通,所述浇道位于两下管件型腔(41)和下配件型腔(42)间,所述第一下浇口(54)、第二下浇口(55)分别与下管件型腔(41)、下配件型腔(42)连通,所述浇道同时与浇料斗(51)的出料端、第一下浇口(54)和第二下浇口(55)连通。

8.根据权利要求7所述的用于制造金属异形管件及其调节配件的二合一成型模具,其特征在于,所述浇道包括第一浇道(56)和第二浇道(57),所述第一浇道(56)的一端为与所述浇料斗(51)的出料端连通的汇聚端,且另一端为与两侧第一下浇口(54)连通的分岔端,所述第二浇道(57)的两端均形成分岔,并分别与所述第一浇道(56)的分岔端和两第二下浇口(55)连通。

9.根据权利要求1所述的用于制造金属异形管件及其调节配件的二合一成型模具,其特征在于,所述下模芯(4)上还开设有多个溢流槽(43),所述溢流槽(43)分布于下管件型腔(41)和下配件型腔(42)的周侧。

10.根据权利要求1所述的用于制造金属异形管件及其调节配件的二合一成型模具,其特征在于,降压冷却机构(6)包括泄压通道(61)和冷却液管线(62),所述泄压通道(61)与溢流槽(43)等数,每一所述泄压通道(61)的一端与对应的溢流槽(43)连通,其另一端贯通下模座(3)的外壁与外部空间连通,所述冷却液管线(62)同时贯通上模座(1)、上模芯(2),及下模座(3)、下模芯(4)。

技术总结

本技术涉及用于制造金属异形管件及其调节配件的二合一成型模具,它包括上模座、上模芯、下模座、下模芯、浇铸机构、降压冷却机构、抽芯机构和顶出机构,浇铸机构包括浇料斗,上模芯上开设有两组上管件型腔和上配件型腔,下模芯上开设有对应的下管件型腔和下配件型腔,抽芯机构包括设于下模座不同侧壁上的前抽芯组件、后抽芯组件,及两组侧翼抽芯组件,前抽芯组件包括主导向板,主导向板上形成有分料锥,浇料斗套接于分料锥上。本技术方案压铸模具可在同时成型两组金属异型管件和调节配件的前提下,避免模具本身体积大幅增加的,进而使生产效率能够显著提升,生产成本降低,且使生产空间能得到更合理利用。

技术研发人员:陆驰,黄锡军,贺妙苗

受保护的技术使用者:宁波永圣机械制造有限公司

技术研发日:20230523

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!