一种铅液浇铸头和装置的制作方法

本技术属于机械领域,具体涉及一种铅液浇铸头和装置。

背景技术:

1、铅矿经过冶炼、富集后得到的金属中仍然有大量的其他金属及杂质。若想得到更高纯的铅还需要进行深加工。现有技术通常是通过人工对富集的铅锭进行溶解浇铸成对应的极板然后放到酸液槽中进行电解。

2、cn101748432a公开了一种电解铅冶炼方法,其特征在于:(1)调整电解液,使电解液中硅氟酸含量为110-140g/l,铅含量为70-110g/l,温度在30~40℃,电解液循环速度为15-30l/min;(2)正、反向直流电解冶炼,先给正负极板正向通电240-600秒钟,然后反向通电1-3秒钟,如此周期循环反复正反向通电,约48小时后,铅板达到设定厚度,更换电极板再进行新一轮电解冶炼。

3、以上是本领域常用的铅提纯冶炼的方式。

4、所以制备铅板是第一步,铅板分为阴极板和阳极板,阴极板为高纯铅,阳极板为需要提纯的铅;不管是阴极板和阳极板,需要预先的将其注入模具内,形成铅板。

5、在生产过程中,采用的是管道注入的方式,其缺陷在于:由于模具每次成型铅板都需要冷却,所以在注入铅液的时候模具的温度是比较低的,每次注入铅液的时候要非常快的注入,否则一旦铅液注入速度过慢,导致铅液到达模具靠近边缘的位置后会凝固,后续的液体铅液到达模具靠近边缘的位置会再次凝固,导致铅板内部具有较为明显的分层,这种分层对电解造成很大的影响,导致铅块脱落等问题。如果流速较高,铅液容易溅射到模具外面。

6、所以,本项目的核心在于:如何在流速比较低的时候,避免铅液在模具内分层凝固。

技术实现思路

1、针对现有技术的不足,本实用新型的目的在于提供一种铅液浇铸头和装置,该装置采用具有锥形中空内腔的浇铸头、具有类似结构的堵头,形成了伞状的液体喷洒模式,其在模具的中部位置并形成一个圈,能够从中间向圈内、圈外预热模具,使铅液凝固不分层。

2、本实用新型的具体的方案为:

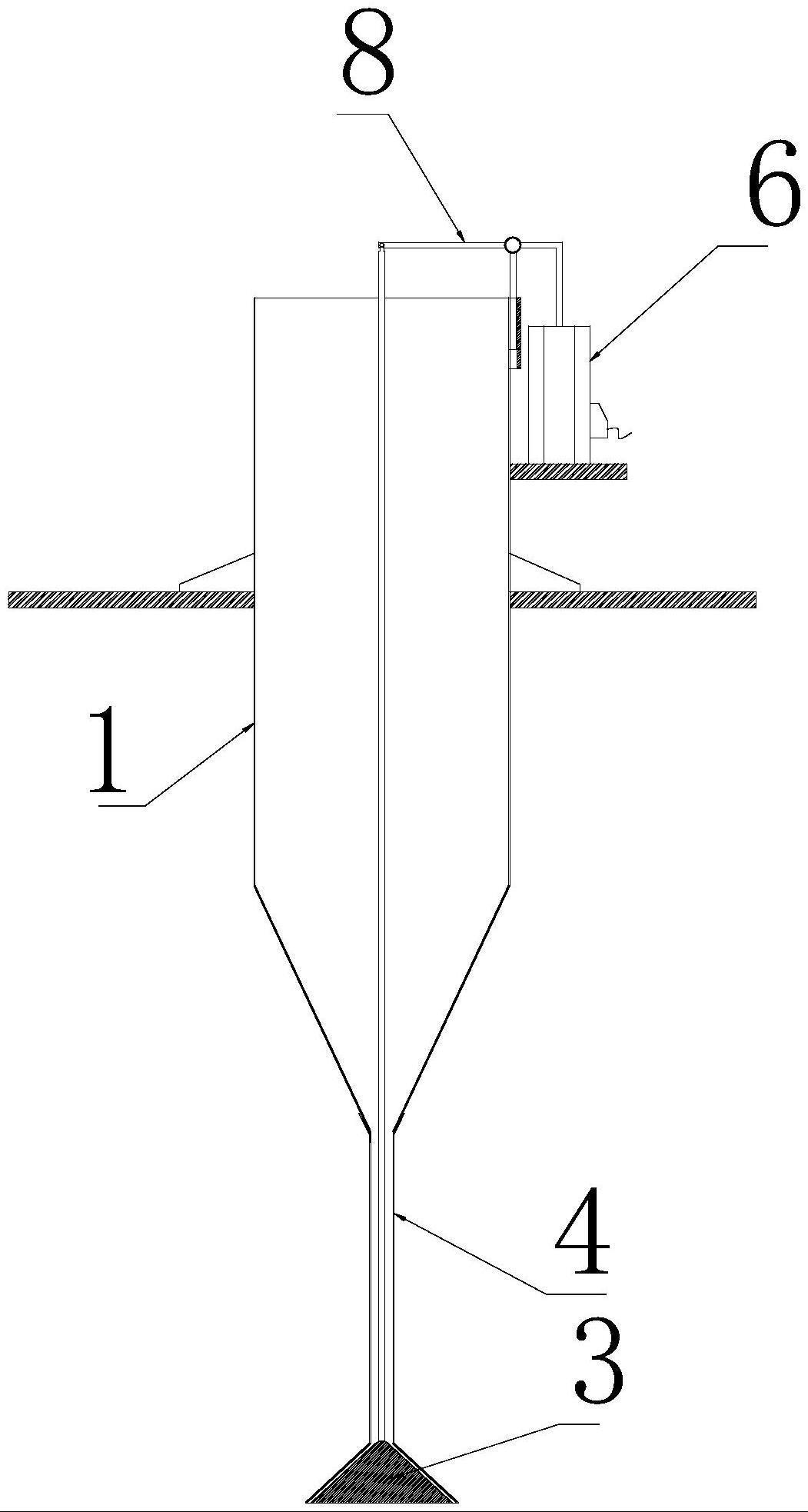

3、一种铅液浇铸头,包括用于存储铅液的存储单元、浇铸头,所述浇铸头和存储单元连通;所述浇铸头的下表面为开放侧;所述浇铸头为上细下粗的中空锥形体,所述浇铸头内设有可升降的堵头;所述堵头为和与浇铸头的中空部形状匹配的锥形结构。

4、同时,本实用新型还公开了一种铅液浇铸装置,包括如上任一所述的铅液浇铸头、模具;所述模具上具有上表面开放的模腔;所述浇铸头的开放侧的直径为模腔宽度或长度的1/3~2/3;所述浇铸头位于模腔的上方。

5、相对于现有技术,本实用新型具有以下有益效果:

6、本实用新型的铅液浇铸头采用具有锥形中空内腔的浇铸头、具有类似结构的堵头,形成了伞状的液体喷洒模式,其在模具的中部位置并形成一个圈,能够从中间向圈内、圈外预热模具,使铅液凝固不分层。

7、本实用新型的铅液浇铸装置包含浇铸头和模具,通过限定浇铸头的尺寸,使铅液能够最大可能的形成一个圈,以达到充分预热的目的。

技术特征:

1.一种铅液浇铸头,其特征在于,包括用于存储铅液的存储单元、浇铸头,所述浇铸头和存储单元连通;所述浇铸头的下表面为开放侧;所述浇铸头为上细下粗的中空锥形体,所述浇铸头内设有可升降的堵头;所述堵头为和与浇铸头的中空部形状匹配的锥形结构。

2.根据权利要求1所述的铅液浇铸头,其特征在于,所述存储单元和浇铸头通过管道连接;所述存储单元位于浇铸头的上方;所述存储单元上连接有计重模块。

3.根据权利要求1所述的铅液浇铸头,其特征在于,所述存储单元上设有拉杆模块,所述拉杆模块用于驱动堵头升降。

4.根据权利要求3所述的铅液浇铸头,其特征在于,所述拉杆模块包括驱动件、拉杆,所述驱动件与拉杆连接,所述拉杆与堵头连接。

5.一种铅液浇铸装置,其特征在于,包括如权利要求1-4任一所述的铅液浇铸头、模具;所述模具上具有上表面开放的模腔;所述浇铸头的开放侧的直径为模腔宽度或长度的1/3~2/3;所述浇铸头位于模腔的上方。

6.根据权利要求5所述的铅液浇铸装置,其特征在于,还包括用于对模具的下表面喷冷却水的喷水单元。

7.根据权利要求5所述的铅液浇铸装置,其特征在于,所述浇铸头的开放侧的高度高于模腔的底面1-5cm。

8.根据权利要求5所述的铅液浇铸装置,其特征在于,还包括熔炉、输液管、设置在输液管上的高温泵;所述输液管的末端延伸到存储单元内。

9.根据权利要求8所述的铅液浇铸装置,其特征在于,所述输液管的外侧设有保温夹套。

10.根据权利要求5所述的铅液浇铸装置,其特征在于,所述浇铸头的开放侧的中心位于模具的中央的上方。

技术总结

本技术属于机械领域,公开了一种铅液浇铸头,包括用于存储铅液的存储单元、浇铸头,所述浇铸头和存储单元连通;所述浇铸头的下表面为开放侧;所述浇铸头为上细下粗的中空锥形体,所述浇铸头内设有可升降的堵头;所述堵头为和与浇铸头的中空部形状匹配的锥形结构。该装置采用具有锥形中空内腔的浇铸头、具有类似结构的堵头,形成了伞状的液体喷洒模式,其在模具的中部位置并形成一个圈,能够从中间向圈内、圈外预热模具,使铅液凝固不分层,同时,本技术还提供一种铅液浇铸装置。

技术研发人员:吴世平,艾小军,吴伟平

受保护的技术使用者:湖南先导新材料科技有限公司

技术研发日:20230529

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!