一种新型高效氰化浸出槽的制作方法

本技术涉及氰化法提金设备,具体涉及一种新型高效氰化浸出槽。

背景技术:

1、氰化法提金工艺,是利用氰化物作为浸出液提取黄金的工艺,即称为氰化法提金,是当今从矿石或精矿中提取金的主要方法。在氰化法提金工艺中,浸出槽是主要设备。

2、cn 211734442 u 公开了一种新型高效氰化浸出槽,其包括竖直设置的浸出筒体,在浸出筒体外与浸出筒体同心的设置有若干个环形气管,在环形气管上沿圆周方向均布的设置有若干个旋涡气管,在浸出筒体的底部倾斜向下的固定设置有若干个沉淀板。工作时,矿浆和浸出液从进料斗进入通过分布器和分布出料口进行初步混料,然后通过环形气管、旋涡气管喷出的压缩空气,形成搅拌旋涡,实现搅拌,同时提供大量的氧气,保证金的浸出效率。但是其使用过程中存在如下问题:对于靠近浸出筒体侧壁的液体的搅拌效果较好,对于靠近浸出筒体中心的液体的搅拌效果较差,尤其当浸出筒体直径较大时,金的浸出效率还有待提高。

技术实现思路

1、本实用新型的目的是为了提供一种解决上述问题的结构合理、使用可靠的新型高效氰化浸出槽,保证浸出筒体内液体的搅拌均匀性,从而提高金的浸出效率。

2、本实用新型的技术方案是:

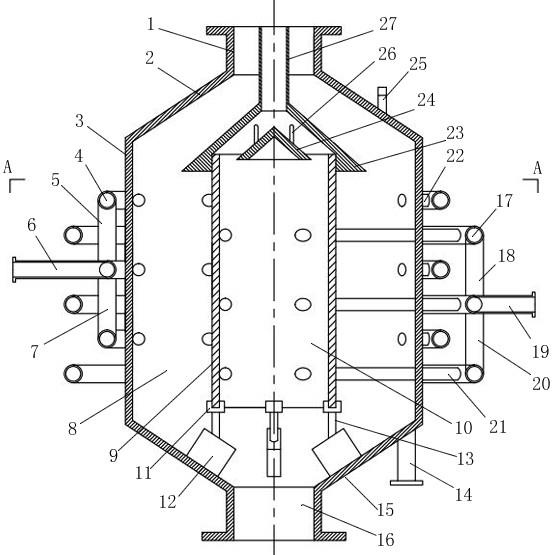

3、一种新型高效氰化浸出槽,包括浸出筒体,浸出筒体设有锥形顶面且锥形顶面中心设有进料口,浸出筒体设有斗状底面且斗状底面中心设有出料口,其技术要点是:所述浸出筒体中心设有与其同轴的内筒,所述内筒下端与斗状底面之间均匀设有多个支撑组件,内筒内部形成内搅拌区,内筒外壁与浸出筒体内壁之间形成环形外搅拌区,内筒上端固定有分料器,所述分料器外周与进料口之间形成对应环形外搅拌区的环形进料通道,所述分料器中另设有对应内搅拌区的中心进料通道,所述浸出筒体外侧均匀设有多个与环形外搅拌区连通的第一切向进气通道,以及与内搅拌区连通的第二切向进气通道。

4、上述的新型高效氰化浸出槽,所述分料器由座落于内筒上端的锥形分料板、接于锥形分料板顶部中心并与其内侧相通的立管、位于锥形分料板内侧且与其同心的内锥形板、设于内锥形板外壁与锥形分料板内壁之间的多个连接杆组成,所述立管与进料口之间形成所述的环形进料通道,所述锥形分料板外壁为对应环形外搅拌区的分流导向面,所述中心进料通道由立管内腔、设于内锥形板外壁与锥形分料板内壁之间的锥形分料通道组成。

5、上述的新型高效氰化浸出槽,所述支撑组件包括与内筒下端插接配合的u形卡扣、固定于斗状底面的支撑立板、固定于u形卡扣和支撑立板之间的立柱,所述支撑立板与斗状底面的母线方向平行。

6、上述的新型高效氰化浸出槽,所述第一切向进气通道的数量为多个,分上、中、下三层布置于浸出筒体外侧,每层第一切向进气通道中各个第一切向进气通道围绕浸出筒体中心线均匀布置,每层第一切向进气通道中各个第一切向进气通道外端利用同一第一环形进气通道连通,位于中部的第一环形进气通道利用上、下连接管路与其上、下方的第一环形进气通道连通,且位于中部的第一环形进气通道另与第一进气总管连通。

7、上述的新型高效氰化浸出槽,所述第二切向进气通道的数量为多个,分上、中、下三层布置于浸出筒体外侧,每层第二切向进气通道中各个第二切向进气通道围绕浸出筒体中心线均匀布置,每层第二切向进气通道中各个第二切向进气通道外端利用同一第二环形进气通道连通,位于中部的第二环形进气通道利用上、下连接管路与其上、下方的第二环形进气通道连通,且位于中部的第二环形进气通道另与第二进气总管连通,第二环形进气通道的直径大于第一环形进气通道的直径,且与第一环形进气通道交替布置。

8、上述的新型高效氰化浸出槽,所述浸出筒体的斗状底面上端设有出液口,浸出筒体的锥形顶面上设有出气口。

9、本实用新型的有益效果是:

10、1、在浸出筒体中增设内筒,从而在浸出筒体中形成内搅拌区和环形外搅拌区,再通过分料器将物料分别均匀引入内搅拌区和环形外搅拌区,最后通过各个第一切向进气通道将压缩气体引入环形外搅拌区,实现对环形外搅拌区中液体物料的气体搅拌,同时通过各个第二切向进气通道将压缩气体引入内搅拌区,实现对内搅拌区中液体物料的气体搅拌,内搅拌区和环形外搅拌区对进入到浸出筒体中的物料分区搅拌,同时保证对靠近浸出筒体侧壁和靠近浸出筒体中心的物料的搅拌效果,保证了浸出筒体内液体的搅拌均匀性,从而提高了金的浸出效率。

11、2、通过第一切向进气通道和第二切向进气通道喷出的压缩空气,分别在内搅拌区和环形外搅拌区形成搅拌旋涡,实现搅拌,同时提供大量的氧气,保证了金的浸出效率。

技术特征:

1.一种新型高效氰化浸出槽,包括浸出筒体,浸出筒体设有锥形顶面且锥形顶面中心设有进料口,浸出筒体设有斗状底面且斗状底面中心设有出料口,其特征在于:所述浸出筒体中心设有与其同轴的内筒,所述内筒下端与斗状底面之间均匀设有多个支撑组件,内筒内部形成内搅拌区,内筒外壁与浸出筒体内壁之间形成环形外搅拌区,内筒上端固定有分料器,所述分料器外周与进料口之间形成对应环形外搅拌区的环形进料通道,所述分料器中另设有对应内搅拌区的中心进料通道,所述浸出筒体外侧均匀设有多个与环形外搅拌区连通的第一切向进气通道,以及与内搅拌区连通的第二切向进气通道。

2.根据权利要求1所述的新型高效氰化浸出槽,其特征在于:所述分料器由座落于内筒上端的锥形分料板、接于锥形分料板顶部中心并与其内侧相通的立管、位于锥形分料板内侧且与其同心的内锥形板、设于内锥形板外壁与锥形分料板内壁之间的多个连接杆组成,所述立管与进料口之间形成所述的环形进料通道,所述锥形分料板外壁为对应环形外搅拌区的分流导向面,所述中心进料通道由立管内腔、设于内锥形板外壁与锥形分料板内壁之间的锥形分料通道组成。

3.根据权利要求1所述的新型高效氰化浸出槽,其特征在于:所述支撑组件包括与内筒下端插接配合的u形卡扣、固定于斗状底面的支撑立板、固定于u形卡扣和支撑立板之间的立柱,所述支撑立板与斗状底面的母线方向平行。

4.根据权利要求1所述的新型高效氰化浸出槽,其特征在于:所述第一切向进气通道的数量为多个,分上、中、下三层布置于浸出筒体外侧,每层第一切向进气通道中各个第一切向进气通道围绕浸出筒体中心线均匀布置,每层第一切向进气通道中各个第一切向进气通道外端利用同一第一环形进气通道连通,位于中部的第一环形进气通道利用上、下连接管路与其上、下方的第一环形进气通道连通,且位于中部的第一环形进气通道另与第一进气总管连通。

5.根据权利要求1所述的新型高效氰化浸出槽,其特征在于:所述第二切向进气通道的数量为多个,分上、中、下三层布置于浸出筒体外侧,每层第二切向进气通道中各个第二切向进气通道围绕浸出筒体中心线均匀布置,每层第二切向进气通道中各个第二切向进气通道外端利用同一第二环形进气通道连通,位于中部的第二环形进气通道利用上、下连接管路与其上、下方的第二环形进气通道连通,且位于中部的第二环形进气通道另与第二进气总管连通,第二环形进气通道的直径大于第一环形进气通道的直径,且与第一环形进气通道交替布置。

6.根据权利要求1所述的新型高效氰化浸出槽,其特征在于:所述浸出筒体的斗状底面上端设有出液口,浸出筒体的锥形顶面上设有出气口。

技术总结

本技术涉及一种新型高效氰化浸出槽,包括浸出筒体,浸出筒体设有锥形顶面且锥形顶面中心设有进料口,浸出筒体设有斗状底面且斗状底面中心设有出料口,其技术要点是:浸出筒体中心设有与其同轴的内筒,内筒下端与斗状底面之间均匀设有多个支撑组件,内筒内部形成内搅拌区,内筒外壁与浸出筒体内壁之间形成环形外搅拌区,内筒上端固定有分料器,分料器外周与进料口之间形成对应环形外搅拌区的环形进料通道,分料器中另设有对应内搅拌区的中心进料通道,浸出筒体外侧均匀设有多个与环形外搅拌区连通的第一切向进气通道,以及与内搅拌区连通的第二切向进气通道。本技术保证了浸出筒体内液体的搅拌均匀性,从而提高金的浸出效率。

技术研发人员:刘永亮,张志国,郭德虎,孙亮,邢学林,李晓波,孙宏志,吴学磊,信国静

受保护的技术使用者:辽宁新都黄金有限责任公司

技术研发日:20230612

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!