复合吹氩长水口结构的制作方法

本技术涉及吹氩长水口的,具体涉及一种复合吹氩长水口结构。

背景技术:

1、随着现代连铸过程对钢水的洁净度的要求的逐渐提高,中间包作为一种传统的钢水分配装置,其去除夹杂物的冶金性能日益得到人们的重视。采用钢液炉外精炼、常规的中间包控流装置的组合(如挡墙,挡坝,湍流控制器)等可以促进大颗粒夹杂物(大于50μm)上浮去除,对于尺寸20~50μm的夹杂物也能大部分去除,但是对5~20μm的微小夹杂物还难以去除。采用气泡去除钢中夹杂物具有明显优势,向中间包内钢液中吹入惰性气泡,通过气泡的表面吸附和尾流捕捉效应,夹带小颗粒夹杂物上浮,并最终被顶渣层吸附去除。

2、现有技术中,授权公告号cn 202263931 u的中国实用新型专利公开了一种吹氩长水口,包括长水口和吹氩嘴,在所述长水口吹氩部位的外周和水口内壁分别设有吹氩槽,所述外周吹氩槽内沿圆周方向设有至少4个吹氩孔,使所述水口内壁吹氩槽和所述外周吹氩槽相通。授权公告号cn 204135332 u的中国实用新型专利公开了一种多功能吹氩长水口,可同时实现密封钢液和吹氩搅拌功能的长水口装置。授权公告号cn 211708097 u的中国实用新型专利公开了一种双吹氩长水口,包括本体、渣线部、防炸内衬、铁壳;所述防炸内衬设置在本体与渣线部的内壁上,所述本体上端为碗部结构,所述碗部结构一侧设有一吹气嘴。上述公开的结构均存在形成的保护气体层压力有限,不能同时实现吹氩压力稳定、在钢液中形成弥散细小气泡以及保持长水口吹氩结构稳定性的功能。

技术实现思路

1、本实用新型的目的在于克服上述背景技术的不足,提供一种复合吹氩长水口结构,该结构能够完全消除保护气体层压力小问题,并且吹氩压力稳定,在钢液中形成弥散细小气泡,能保持吹氩装置的稳定性。

2、为实现上述目的,本实用新型所设计的一种复合吹氩长水口结构,包括长水口本体,所述长水口本体具有碗部端和颈部端,所述长水口本体的碗部端上设置有长水口碗部,所述长水口本体和长水口碗部的中部贯穿设置有中空的内腔;所述长水口碗部包括弥散透气层和碗部过渡层,所述弥散透气层设置在碗部过渡层的内侧与内腔靠近布置;

3、所述长水口碗部上还设置有吹氩装置,所述吹氩装置包括若干个吹氩嘴、通气孔以及透气环,所述吹氩嘴通过通气孔连通透气环和/或弥散透气层。

4、进一步地,所述弥散透气层为镁尖晶石材质制成的构件;所述碗部过渡层为铝尖晶石碳材质制成的构件。

5、进一步地,所述长水口本体的外径由碗部端向中部逐渐减小,再由中部竖直向下水平延伸至颈部端。

6、进一步地,所述弥散透气层的厚度为长水口碗部厚度的1/4~2/5;所述弥散透气层与碗部过渡层的接触面与长水口碗部的内壁平行,具有较好的热震稳定性和弥散透气性,吹氩时能形成0.3~1.0mm左右的微气泡,随着钢流快速向下流动,将吹入气体剪切为尺寸较小的气泡,然后湍急钢液再将气泡部分破碎为尺寸更为细小的气泡,能够有效去除5~20μm的微小夹杂物,净化钢水品质。

7、进一步地,碗部过渡层位于长水口碗部外侧,靠近钢壳,在弥散透气层外侧形成半包围结构,下部与长水口本体接触,与弥散透气层和本体均有较好的结合性,能形成稳定的组织结构,保证长水口整体的稳定性和吹氩装置的可靠使用。

8、进一步地,所述长水口碗部和长水口本体的上部外侧均设置有钢壳。钢壳内壁与长水口碗部和长水口本体的上部外侧通过胶泥连接。

9、进一步地,所述长水口本体为单一材料或复合材料组成,单一材料为铝碳材料,复合材料由靠近长水口内腔侧的含尖晶石但不限于尖晶石的材料和外侧的铝碳材料组成,具有较好的热震稳定性和较长的使用寿命。

10、进一步地,所述吹氩装置还包括气室,所述气室由长水口碗部的上端外侧与钢壳之间的空隙围合而成;所述气室沿长水口轴向的高度为15~30mm,沿长水口径向的深度为3~5mm。

11、进一步地,所述透气环设置在弥散透气层的内圈,所述透气环沿长水口轴向的高度为8~15mm,沿长水口径向的深度为3~5mm。

12、进一步地,所述吹氩装置包括至少四个吹氩嘴,所述吹氩嘴与钢壳的外壁贯穿焊接;

13、至少两个所述吹氩嘴通过通气孔与弥散透气层连通;至少两个所述吹氩嘴通过通气孔与透气环连通;所述通气孔的直径为5~8mm。

14、进一步地,所述弥散透气层的显气孔率为18~25%,吹氩效果最佳;显气孔率过大时,弥散透气层致密度过低,结构疏松,影响使用效果;显气孔率过小时,透气率低,影响吹氩效果。

15、再进一步地,所述碗部过渡层的体积密度为2.3~2.6g/cm3,常温抗折强度不小于7mpa,不仅能够保证吹氩效果和长水口整体使用寿命,而且能够保证水口整体使用稳定性。体积密度过小、常温抗折强度过低时,不能保证吹氩装置与水口碗部的使用稳定性,影响吹氩效果和长水口整体使用寿命;体积密度过大时,热震稳定性会降低,会对其与弥散透气层和水口本体结合产生不利影响,不能保证水口整体使用稳定性。

16、更进一步地,所述吹氩嘴的中心与通气孔、透气环的中心在同一个中心轴上。

17、与现有技术相比,本实用新型具有如下优点:

18、其一,本实用新型采用过渡层将弥散透气层与水口本体进行连接,材质为介于弥散透气层材料与水口本体材料之间的复合性材料,提高了其与另两种材料的结合稳定性,能够确保吹氩装置牢固性和吹氩功能可靠性。

19、其二,本实用新型通过弥散透气层和透气环两种方式进行吹氩,增加了水口碗部氩气流量,克服了保护气体层压力过小的问题,提高了供气的稳定性,有效提升了吹氩效果,净化钢水品质。

20、其三,本实用新型采用的吹氩方式能使保护气体进入钢中初始形成0.3~1.0mm、1.0~4.0mm微气泡、普通气泡,随着钢流的流动剪切和破碎成尺寸更为细小的气泡,能够有效去除5~20μm、20~50μm的微小夹杂物和较大夹杂物,进一步净化钢水品质。

技术特征:

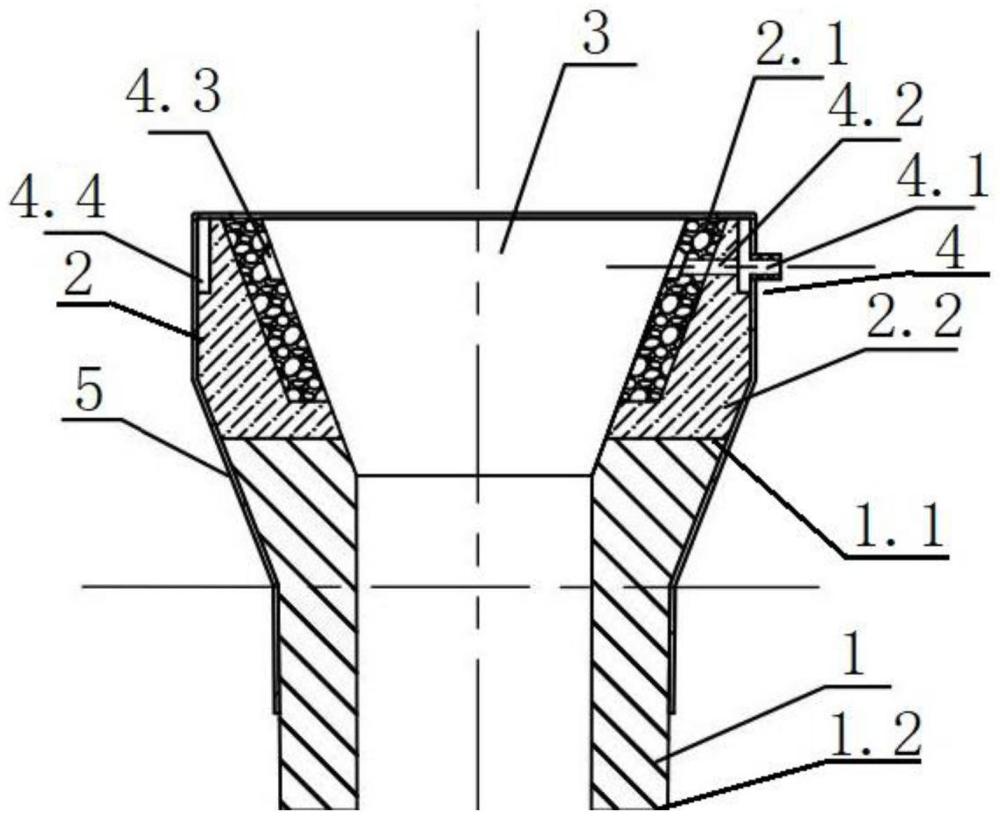

1.一种复合吹氩长水口结构,其特征在于:包括长水口本体(1),所述长水口本体(1)具有碗部端(1.1)和颈部端(1.2),所述长水口本体(1)的碗部端(1.1)上设置有长水口碗部(2),所述长水口本体(1)和长水口碗部(2)的中部贯穿设置有中空的内腔(3);

2.根据权利要求1所述的复合吹氩长水口结构,其特征在于:所述弥散透气层(2.1)为镁尖晶石材质制成的构件;所述碗部过渡层(2.2)为铝尖晶石碳材质制成的构件。

3.根据权利要求1所述的复合吹氩长水口结构,其特征在于:所述长水口本体(1)的外径由碗部端(1.1)向中部逐渐减小,再由中部竖直向下水平延伸至颈部端(1.2)。

4.根据权利要求1或2或3所述的复合吹氩长水口结构,其特征在于:所述弥散透气层(2.1)的厚度为长水口碗部(2)厚度的1/4~2/5;所述弥散透气层(2.1)与碗部过渡层(2.2)的接触面与长水口碗部(2)的内壁平行。

5.根据权利要求1或2或3所述的复合吹氩长水口结构,其特征在于:所述长水口碗部(2)和长水口本体(1)的上部外侧均设置有钢壳(5)。

6.根据权利要求5所述的复合吹氩长水口结构,其特征在于:所述吹氩装置(4)还包括气室(4.4),所述气室(4.4)由长水口碗部(2)的上端外侧与钢壳(5)之间的空隙围合而成;所述气室(4.4)沿长水口轴向的高度为15~30mm,沿长水口径向的深度为3~5mm。

7.根据权利要求6所述的复合吹氩长水口结构,其特征在于:所述透气环(4.3)设置在弥散透气层(2.1)的内圈,所述透气环(4.3)沿长水口轴向的高度为8~15mm,沿长水口径向的深度为3~5mm。

8.根据权利要求7所述的复合吹氩长水口结构,其特征在于:所述吹氩装置(4)包括至少四个吹氩嘴(4.1),所述吹氩嘴(4.1)与钢壳(5)的外壁贯穿焊接;

9.根据权利要求1或2或3所述的复合吹氩长水口结构,其特征在于:所述弥散透气层(2.1)的显气孔率为18~25%;所述碗部过渡层(2.2)的体积密度为2.3~2.6g/cm3,常温抗折强度不小于7mpa。

10.根据权利要求1或2或3所述的复合吹氩长水口结构,其特征在于:所述吹氩嘴(4.1)的中心与通气孔(4.2)、透气环(4.3)的中心在同一个中心轴上。

技术总结

本技术公开了一种复合吹氩长水口结构,该结构包括长水口本体,所述长水口本体具有碗部端和颈部端,所述长水口本体的碗部端上设置有长水口碗部,所述长水口本体和长水口碗部的中部贯穿设置有中空的内腔;所述长水口碗部包括弥散透气层和碗部过渡层,所述弥散透气层设置在碗部过渡层的内侧与内腔靠近布置;所述长水口碗部上还设置有吹氩装置,所述吹氩装置包括若干个吹氩嘴、通气孔以及透气环,所述吹氩嘴通过通气孔连通透气环和/或弥散透气层。本技术的复合吹氩长水口结构能够完全消除保护气体层压力小问题,并且吹氩压力稳定,在钢液中形成弥散细小气泡,能保持吹氩装置的稳定性。

技术研发人员:姚亚双,李建辉,卢杰,郑吉红

受保护的技术使用者:武汉钢铁集团耐火材料有限责任公司

技术研发日:20230612

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!